تعمیر سردخانه تعمیر چیلر

حسین آبید مقالات

- نوشته شده توسط Super User

- دسته: مقالات

در دنیای ماشین آلات صنعتی کمپرسور های برودتی سردخانه ها و چیلر ها نقش

بسیار ارزنده ای را ایفا میکنند و از آنجابیی که تمامیی ماشین آلات صنعتی به خاطر

سایش های بیش از اندازه قطعات و مطعلقات مکانیکی درون کمپرسور خرابی های

زیادی را به خود میبینند درست است که کمپرسور را توری طراحی میکنن که کمترین

استحلاک را داشته باشند ولی به هر شکل زمانی که میل لنگ شاتون رینگ و پیستون

با 1450 RPM درون کمپرسور سردخانه و کمپرسور چیلر به گردش و حرکت در میآیند

به هر اگر یکی از اوامل متعارف مثل روغن و فاصله های استاندار از حالت استاندارد

خود خارج شوند کمپرسور در مدت زمان کوتاهی دوچار ساییدگی در قسمت سیلندر

و میل لنگ خواهد شد و در نتیجه باعث گریپاژ شدن کمپرسور سردخانه یا چیلر خواهد شد .

تعمیر و سرویس سردخانه زیر صفری و بالا صفری :

برخی از مشکلاتی که در سردخانه ها با آن روبه رو می شویم را ذکر می کنیم

تا درصورت مواجهه شدن با آنها بتوان قسمت های مرتبط با مشکل مورد نظررا مورد

بررسی قرار داد .

** صدای بیش از اندازه کمپرسور سردخانه :

علت آن اصطحکاک ایجاد شده درون کمپرسور می باشد که به مرور زمان افزایش

یافته و هزینه های تعمیر آن نیز بالا می رود از این رو سریعا نسبت به تعمیر کمپرسور سردخانه اقدام شود .

** یخ زدن لوله برگشت کمپرسور سردخانه :

بررسی گاز و میزان شارژ گاز ( شارژ بیش از اندازه گاز) ، متناسب نبودن ظرفیت گنجایش اواپراتور نسبت

به محیط ( ظرفیت گنجایش کم است) ، بررسی اکسپنشن یا شیرانبساط

تعمیر سردخانه و رفع یخ زدگی اواپراتور سردخانه :

مشکل درعملیات برفک زدایی بوده در این راستا باید تامر المنت مورد بررسی قرار گیرد.

اتومات نکردن سرد خانه :

بررسی سیم کشی سردخانه و ترموستات ، زیاد کردن سردخانه افزون بر گنجایش آن

تعمیر اتومات کردن تند تند سردخانه :

تایم تلرانس تنظیم ترموستات مشکل داشته و یا اینکه محل قرار گیری ترموستات در سرد خانه اصلا درست نبوده است.

عدم جریان گاز در ساید گلاس سردخانه :

بررسی کمپرسور، اکسپنشن و شیرها

تعویض فیلتر درایر کمپرسور سردخانه

گرفتگی مدار(نیازبه شستشوی مدار توسط ازت است)

پریدن فیوز با روشن کردن سردخانه :

مشکل در سیم کشی مدار فرمان یا فن ها یا سیم پیچ کمپرسور سردخانه می باشد که باید مورد بررسی قرار گیرد.

علت یخ نزدن مواد در سرد خانه های زیر صفر:

بررسی رادیاتور (احتمال یخ زدگی وجود دارد)

بررسی روشن بودن کمپرسور

بررسی درجه ترموستات

قبل از اینکه به بررسی ساختار سردخانه ها بپردازیم بهتر است با انواع سرد خانه آشنا شویم که عبارتند

از سردخانه های بالای صفر و زیر صفر سردخانه های بالای صفر: همانطور که از نام آنها مشخص است دمای این

سردخانه ها در دمایی بالاتراز صفر تنظیم می شوند ( بطور نرمان دمایی در محدوده 1+ تا 5+ درجه سانتیگراد).

مصارف این سردخانه ها برای نگهداری میوه و سبزیجات ، لبنیات ، مواد دارویی و ... می باشد.

تعمیر سردخانه های زیر صفر:

دمای این سردخانه ها زیر صفر است و دربرخی مواقع دمای بعضی از این سردخانه ها تا منفی 40 درجه نیز می رسد. اغلب برای نگهداری مواد منجمد

فاسد شدنی ، پروتئینی ، خرما و ... استفاده می شود.

برای نگهداری محصولاتی که نیاز به سردخانه با دمای بالای صفر دارند می توان دمای سردخانه زیر صفر را برای این محصولات تنظیم کرد ولی حالت عکس

آن بعلت تحمیل فشار خیلی زیاد به کمپرسور، بسیار مشکل وشاید غیر ممکن باشد.

تمام ساختار و اجزای تشکیل دهنده سردخانه ها شامل موارد ذیل

می باشد:

موتور، کمپرسور، کندانسور، ذخیرۀ ازت، شیر انبساط، اواپراتور، دمنده (فن) و لوله های ارتباطی.

موتور برق مورد نیازکمپرسور را تامین می کند و محرک کمپرسور سردخانه می باشد.

تعمیر موتورخانه سردخانه :

موتورخانه سردخانه ها متناسب با انواع سردخانه ها که شامل زیر صفر ، بالای صفر و تونل انجماد می باشد، متفاوت است.( از نظر تامین محدوده دمایی خاص ،

تامین رطوبت نسبی و هم چنین هوای تازه در مورد نگهداری برخی از مواد مثل میوه و سبزیجات )

یکی از دستگاه های مورد استفاده و مهم در موتورخانه سرد خانه ،چیلرهای تراکمی هستند این چیلرها شامل 4 قطعه اصلی هستند : کمپرسور ، کندانسور،

عامل انبساط (لوله های مویی و شیر انبساط) و اواپراتور می باشند.چیلرها دارای واحدهای داخلی و خارجی هستند، محل نصب واحدهای خارجی در خارج از

ساختمان بوده و کنداسینگ را شامل می شود و محل نصب واحدهای داخلی نیز داخل سردخانه بوده که شامل فن کویل ها هستند؛ این واحد های داخلی

وخارجی توسط سیستم لوله کشی به همدیگرمتصل می گردند.

چیلرها سیستم سردکننده سردخانه ها هستند که در انتخاب آنها برای سردخانه باید دقت زیادی به خرج داد زیرا در صورت متناسب نبودن ظرفیت چیلر با

سردخانه مورد نظربا مشکلات زیادی مواجه خواهیم بود،بطور مثال کم بودن ظرفیت چیلر نسبت به سردخانه باعث بروز مشکل درنگهداری مواد در سرد خانه

خواهد شد و بیش از اندازه بودن ظرفیت چیلر نیز باعث خاموش و روشن شدن های متعدد چیلر شده و انرژی مصرفی را افزایش داده و در نهایت دمای سرد خانه

بطور دقیق قابل تنظیم نخواهد بود.

اگر انرژی تلف شده از دیواره های سرد خانه کم باشد، یعنی عایق بندی دیواره های آن بخوبی صورت گرفته که در این شرایط می توان از یک چیلر با ظرفیت کم

نیز در سردخانه استفاده کرد.

کار چیلرهای تراکمی به این شرح است که گاز توسط کمپرسور متراکم شده و فشار گاز بشدت افزایش پیدا میکند و به 4.5 برابر می رسد سپس وارد قسمت

کندانسور( تقطیر کننده) می شود و توسط هوای محیط یا آب ،خنک شده و تبدیل به مایع می گردد ، مایع پس از عبور از قسمت لوله های مویین وارد اواپراتور می

گردد که در این قسمت فشار گاز کاهش پیدا می کند و همین باعث تبخیر مایع شده و در نهایت مایع سردکننده با گرفتن حرارت نهان تبخیر خود ازمحیط

خنککننده، باعث ایجاد برودت در موادی که با قسمت خنککننده در ارتباط هستند میگردد. سپس گاز ناشی از تبخیر، به کمپرسور منتقل میشود.

در موتورخانه سردخانه هایی که در حداقل دمای منفی سردخانه هیچ محدودیتی وجود ندارد فقط چیلرنصب می شود اما درموتورخانه های سردخانه های بالای

صفر بعلت اینکه دما بایستی در محدوده خاصی مثلا 5- الی 15+ درجه سانتیگراد ثابت بماند تا موادی که در این سرد خانه ها نگهداری می شوند از نظر کیفیت و

شکل ظاهری در بهترین حالت خود قراربگیرند ، بدین منظورعلاوه بر چیلر در موتورخانه سردخانه ها باید پکیج گازسوز گرم کننده آب نیز تعبیه شود تا درصورت

کاهش خیلی زیاد دمای هوای بیرون از حداقل دمای مورد نظر، با تولید گرما بتوانیم محدوده دمایی را ثابت نگه داریم.

جهت تامین هوای تازه و رطوبت نسبی مورد نیاز برخی از موادی که در سردخانه ها نگهداری می شوند مثل میوه و سبزیجات بایستی یک دستگاه هواساز نیز

جهت افزودن هوای تازه به درون سردخانه تعبیه گردد. هواساز ازطریق لوله کشی آب یا مبرد به چیلر متصل می شود ، هواساز بعلت بزرگ بودن دستگاه در خارج

از محیط سردخانه قرار می گیرد و هوای تازه را با دمای مشخص به داخل سرخانه انتقال می دهد و رطوبت داخل را نیزتنظیم می کند.

کمپرسور سردخانه :

کمپرسوروظیفۀ متراکم نمودن گاز را دارد که به این ترتیب بیشترین فشار را در گاز ایجاد کرده که منجر به بالا رفتن حرارت گاز می شود. در داخل کمپرسور یک

المنت حرارتی نیز قرار می دهند وظیفه این المنت گرم نگهداشتن روغن درطول خاموشی سیکل تبرید است زیرا زمانیکه که سیستم تبرید سردخانه خاموش

است احتمال تبدیل بخار مبرد موجود در محفظه کمپرسور به مایع وجود داشته و اگر دراین حالت سیستم راه اندازی شود به کمپرسور آسیب وارد شده و علاوه بر

این با حل شدن در روغن کمپرسورمنجر به روانکاری نامناسب آن می گردد که برای ممانعت از این مشکلات ازالمنت حرارتی داخل کمپرسور استفاده می شود.

کمپرسور داخل اتاقک کنترل قرار می گیرد، این اتاق دارای دستگاه های ترموگرافی می باشد که سنجش لحظه ای دما را به عهده دارند.در نزدیکی اتاق کنترل در

محوطه سردخانه بایستی ژنراتور نیز تعبیه گردد تا در صورت قطع برق بتوان از ژنراتور برق اضطراری را تامین کرد؛ برای خنک سازی یا کاهش هرمترمکعب هوای

داخل سردخانه به ازای یک درجه سانتیگراد حدودا BTU 25000 انرژی مصرف می شود و همین موضوع ضرورت وجود یک ژنراتور را که توانی حدود 480 کیلو وات

تولید کند را نشان می دهد.

در سرد خانه ها قبل از کمپرسور آکومولاتور قرار می گیرد ، آکومولاتور مخزنی است که از ورود مایع به کمپرسور ممانعت می کند، مخصوصا زمانیکه سردخانه با

ظرفیت کامل کار نمی کند و همه مبرد داخل اواپراتور تبخیر نمی شود و همینطور زمانیکه کمپرسور به طور مرتب خاموش و روشن می شود با نصب آکومولاتورمی

توان از آسیب های احتمالی جلوگیری کرد.

محفظه جداکننده روغن : این محفظه بین کمپرسور و کندانسور، روی خط گاز داغ قرار می گیرد و بخش اعظم روغن خروجی از کمپرسور را از گاز داغ جدا کرده و به

داخل کمپرسور برگشت می دهد وجود این محفظه باعث حفاظت از کمپرسور شده تا بدون روغن کار نکند و همچنین از گردش روغن در سیکل تبرید جلوگیری می

کند.

صدا خفه کن سردخانه :

بعضى مواقع در سیستم هاى تبرىد از صدا خفه کن استفاده مى شود. صدا خفه کن ها مى توانند درداخل یا خارج پوسته کمپرسور نصب گردند. بعضى از

کارخانجات سازنده صدا خفه کن رادر خط رانش درداخل پوسته کمپرسور جاسازى و نصب مى کنند و نیز مى توان صدا خفه کن را به صورت مجزا در خارج کمپرسور

روى خط رانش نصب کرد.

لرزه گیر : لرزه گیرها مانع از انتقال لرزش کمپرسور به لوله هاى سیستم تبرىد مى شوند. مزیت استفاده از لرزه گیر در کاهش صدا و جلوگیرى از بزرگ شدن نشت

هاى ریز احتمالى در اتصالات مى باشد. لرزه گیرها در اولین قسمت ممکن روى لوله هاى رانش و مکش کمپرسور نصب می شوند در ضمن پس از لرزه گیر، لوله

به طور مناسب و محکم با بست ثابت مى شوند تا لرزش کمپرسور به قسمت هاى دیگر غیر از یونیت منتقل نشود.

کندانسور سردخانه :

کندانسورها یا دستگاهای تقطیر کننده ماده مبرد بعد از کمپرسور قرار گرفته و گاز مبرد پس از ورود به این دستگاه تبادل حرارت کرده و تقطیر می گردد و لذا

گرمایی را که از اواپراتور در نتیجه سرد کردن محیط خود جذب نموده است به اضافه گرمایی که در اثر کار مکانیکی کمپرسور در مرحله تراکم به گاز مبرد منتقل

شده است جمعا و تا حد تقطیر و تبدیل آن به مایع مبرد سرد می کند. کندانسور درقسمتی از سردخانه قرار می گیرد تا کمترین تابش خورشید را دریافت کند

یعنی درجهت شمالی سرد خانه، وظیفه آن نیز خنک کردن گاز برگشتی از اتاقک ها می باشد که این گاز ازت یا فرئون می باشد که امروزه گاز فرئون بیشترین

استفاده را دارد ولی گا زموجود در سیستم خنک کاری معمولا ازت است و عمری حدودا 20 ساله دارد. کار خنک سازی توسط آبی که در تماس با نیتروژن داغ

است صورت گرفته ؛ سپس بخار حاصل ازآب رطوبت اتاقک ها و سالن های سردخانه را تامین می کند.

مخزن مایع سرما ساز یا رسیور: این مخزن در انتهای کندانسور قرار دارد و زمانی که به ماده سرما ساز کمتری در سیستم نیاز باشد مازد ماده در این مخزن ذخیره

می گردد و هم چنین زمانیکه که سیستم مورد تعمیر قرار می گیرد ماده سرما ساز وارد مخزن شده و از هدررفت آن جلوگیری می شود.

شیر اطمینان کندانسور : این شیرها مخازن را در فشارهای بالاتر از فشار طراحی شده محافظت می کنند و این شیرها روی پوسته کندانسور نصب می شود.

اواپراتور سردخانه :

در اواپراتور ماده سرمازا در دمایی پایین تر از دمای محیط اواپراتور می جوشد و گرمای مواد و محیط داخل اواپراتور را جذب نموده و آنها را سرد می کند. اواپراتور می

تواند برای سرد کردن هوا، آب یا هرنوع مایع و گازی به کاربرده شود. در شکل زیر دمای جوش ماده سرمازا در اواپراتور سرمازا پس از عبور لوله مویین به صورت

°4/4 است. ماده C مخلوطی از 75 %مایع و 25 %بخار است. هرچه ماده سرمازا پیش تر می رود گرمای بیشتری جذب کرده و ازمقدار مایع آن کاسته شده به

مقدار بخار آن افزوده می شود به طوری که در 90 %از طول کویل ابتدای اواپراتور، ماده سرمازا به صورت مخلوطی از مایع و بخار است و دمای آن ثابت است، در

10 درصد طول انتهای کوىل ماده سرمازا به صورت 100 درصد بخار است و با جذب °10 گرما دمای آن بیشتر می شود و در انتهای کویل دمای آن C است و می

گوىیم ماده سرمازا سوپرهیت شده است.

اواپراتورها خنک کننده های داخل اتاقک های سردخانه هستند و گازی که توسط کندانسور و شیر انبساط خنک شده

است را وارد اتاقک ها نموده و دمنده ها این سرما را پخش می کنند. هم چنین اواپراتور دارای لوله درین میباشد که به

سمت بیرون سردخانه هدایت میشود برای تخیله آب دیفراست ؛ سیستم دیفراست آن به این صورت است که کمپرسور و

فنهای اواپراتور و کندانسور به طور خودکار خاموش شده و سیستم دیفراست فعال میشود . علاوه براین بخارات

موجود در سردخانه تشکیل برفک هایی بر روی شبکه های اواپراتور را می دهند ، برفک مثل عایقی بین محیط و

اواپراتورعمل کرده و موجب افزایش مصرف انرژی و هزینه ها شده برای جلوگیری از این مشکل از المنت هایی

استفاده می گردد که باعث ذوب برفک ها شده و کارای اواپراتور را افزایش می دهد.

نصب اواپراتور باید به درستی صورت گیرد به این شکل که همیشه باد اواپراتور باید به سمت شما باشد، فن

اواپراتورها دارای توان های تک فاز و سه فاز بوده و سایزهای مختلفی نیز دارد .

اواپراتورها در مدل های زمینی ، سقفی و مخصوص تونل انجماد وجود دارند.

سایت گلاس : این وسیله در خط مایع درست قبل از شیر انبساط و بعد از هر وسیله جانبی دیگر نصب می شود این

وسیله نشان دهنده مقدار مایع مبرد عبوری و همینطور میزان رطوبت موجود در سیستم می باشد.

شیرهای برقی: این وسیله برای باز و بسته کردن مسیر مایع مبر صورت می گیرد که فرمان آن از طریق ترموستات

(در پشت اواپراتور بر روی بدنه قرار دارد) صادر می گردد این شیر ها در سیستم تبرید بین رسیور و شیر انبساط

نصب می شوند.

مبدل گرمایی سردخانه :

قبل از اینکه مایع مبرد به شیر انبساط وارد شود این مبدل یک سرمای اولیه ای به آن می دهد و از این

طریق راندمان اواپراتور را افزایش می دهد علاوه بر این مبدل گرمای اولیه بخار مبرد در خروجی اواپراتور را تامین

می کند و همین امر از ورود مایع به کمپرسور ممانعت میکند.

شیرانبساط سردخانه :

شیر انبساط در انواع مدل هایی مثل ترموستاتیکی ، حرارتی و اتومات وجود دارد که کار آن تبدیل مایع مبرد به گاز می باشد و در مسیر ورود مبرد به اواپراتور نصب

می گردد و جریان مدار را در مدار تنظیم می کند با اینصورت که میزان مبرد عبوری از شیر انبساط بر اساس اختلاف فشار دو سمت شیر انبساط است. معمولا قبل

از شیر انبساط فیلتر درایر قرار می گیرد و وظیفه آن به حداقل رساندن رطوبت سیکل تبرید می باشد که توسط یک ماده جاذب رطوبت انجام می شود و سپس از

طریق فیلتراز ورود مواد اضافی داخل لوله ها به طرف شیر انبساط و گرفتگی آن ممانعت می کند.

شیر انبساط ترموستاتیک: تنظیم مقدار جریان ورودی مبرد به اواپراتور از طریق دریافت فرمان از سمت اکولایزر و بالب ، صورت می گیرد

شیر انبساط الکترونیکی: این شیرها مقدار جریان تورودی مایع مبرد را از طریق دمای مورد نیاز سردخانه تنظیم کرده و از ورود مایع به کمپرسور جلوگیری می کنند

و می توانند جایگزین مناسبی بای شیرهای انبساط ترموستاتیک باشند.

شیر انبساط حرارتی :

جریان مبرد بر اساس میزان سوپرهیت مبرد در خروجی اواپراتور تعیین میشود که به کمک یک بالب نصب شده در انتهای لوله اواپراتور خوانده میشود. این بالب به

کمک یک لوله باریک به بالای دیافراگم شیر انبساط متصل شده است. در داخل بالب و لوله از همان مبرد سیستم پر شده است و شیر از تقابل سه فشار

اواپراتور، فشار فنر و فشار وارده از طریق بالب به دیافراگم باز و بسته میشود.

اجزای تشکیل دهنده شیرانبساط سردخانه شامل بدنه – خروجی مبرد – ورودی مبرد – سوزن – فنر- دیافراگم و درپوش است.

اساس کاریا سیکل تبریدی سردخانه شامل 4 فرآیند اصلی تراکم ، تقطیر ، انبساط و تبخیر می باشد.

فرآیند تراکم در سردخانه :

این مرحله از اواپراتور شروع شده که در این قسمت فشار مبرد توسط شیر انبساط کاهش یافته و منبسط می شود در نتیجه دمای آن نیز کاهش می یابد.گاز نیز

در لوله های اواپراتور جریان دارد و به کمک فن اواپراتور هوای سرد خانه با مبرد حرارت را تبادل می کنند،سپس گاز از لوله مکش به آکومولاتور انتقال داده می شود

(توسط کمپرسور)

کمپرسور با متراکم ساختن گاز،فشار و دمای آن را افزایش داده و گاز از طریق لوله رانش وارد کندانسور می شود.

فرآیند تقطیر در سردخانه :

کندانسور به همراه کمپرسوردر محیط خارج از سرد خانه نصب می شوند و به آن واحد تقطیر میگویند. با استفاده از فن کندانسوربا عبور هوای آزاد از روی گاز داغی

که در مرحله قبلی یعنی تراکم ایجاد شد، موجب خنکی گاز تا رسیدن به دمای تقطیر گاز می شود و آن را به مایع تبدیل می کنند، در بعضی از سیکل های تبریدی

سردخانه ها یک مخزن بعد از کندانسور تعبیه می شود که مخزن ذخیره مبرد نامیده می شود و وظیفه این مخزن ذخیره ماده مبرد سیستم در زمان های تعمیر

سیستم تبرید سرد خانه می باشد؛ علاوه براین مبرد اضافی ناشی از تغییر شرایط کارکرد سیکل تبرید ( مثل باز و بسته شدن شیر انبساط ) را نیز در خود ذخیره

می کند.

فرآیند انبساط در سردخانه :

در این مرحله با کاهش فشار مبرد دمای آن نیز کاهش می یابد ( این مرحله پس از کندانسور و قبل از اواپراتور قرار دارد) که بعد ازمرحله انبساط مایع سرد و کم

فشار باعث سردی محیط داخل سردخانه می شود و سیکل تبرید را کامل می کند.

سردخانه ها بر اساس نحوه کاربری آن شامل ثابت ، متحرک ، تولیدی ( جهت نگهداری محصولات تولید شده در نزدیکی محل تولید ) ،توزیعی ( در نزدیکی محل

توزیع و مصرف) ، ذخیره ای ( نگهداری و ذخیره محصولات در نزدیکی محل تولید و مصرف) ، ترانزیتی ( در مکان های حمل و نقل مخصوصا در مناطق گمرکی در

هنگام جایجایی) و ... می باشند.

بطور کلی ساختمان یک سرد خانه دارای قسمت های زیر می باشد:

اتاق نگهبانی ، محوطه سردخانه که بمنظور بارگیری و تخلیه بار و ... می باشد، ساختمان اصلی سردخانه و یک سکو به ارتفاع یک متر از سطح زمین که به

منظورانتقال بار به سردخانه صورت می گیرد.

اولین و مهم ترین قسمت درب سردخانه می باشد که بطور معمول در سه شکل تولید می شوند شامل درب لولایی ، درب کشویی و درب کنترل اتمسفر

به توضیحات مختصری راجع به هر یک ازاین درب ها می پردازیم :

درب لولایی سردخانه :

این نوع یکی از پرکاربردترین درب های سرد خانه به شمار می رود از مزایای آن هزینه پایین نصب و احداث می باشد ولی اتلاف دمایی در هنگام باز و

بسته شدن این در بسیار زیاد بوده و به همین علت باید رفت و آمد ها به حداقل ممکن کاهش یابد علاوه براین فضای زیادی به موقع بازو بسته شدن اشغال می

کند که باعث شده در سردخانه های بزرگ استفاده از این درب ها زیاد عملی و اصولی نباشد.

درب کشویی سردخانه :

این درب ها برای سردخانه هایی با ابعاد بسیار بزرگ مناسب می باشد و هنگام بازو بسته شدن فضای کمی اشغال کرده علاوه براین اتلاف دمایی دراین نوع درب

ها بسیار کم است.

درب کنترل اتمسفر سردخانه :

این درب ها از نفوذ هوای بیرون به داخل سردخانه جلوگیری کرده و همین عامل باعث شده که میزان اکسیژن داخل سردخانه دستخوش تغییر نشده و در سطح

معینی ثابت بماند این امر در خصوص محصولاتی که به تغییرات میزان اکسیژن داخل سردخانه حساس هستند و هرگونه تغییری باعث کاهش طول عمر آنها می

شود بسیار ضروری و مناسب می باشند مثلا میوه و سبزیجاتی که به مدت طولانی باید نگهداری شوند در سردخانه هایی با درب های کنترل اتمسفر که بطور

کامل آب بند و هوابند هستند نگهداری می شوند.

دیواره ها و سقف های سردخانه ها امروزه معمولا از سازه هایی بنام ساندویچ پنل ساخته می شود این سازه ها بعلت سبکی و در عین حال مقاومت بسیار

بالایی که دارند و هم چنیم بعنوان عایق های حرارتی و رطوبتی نیز عمل می کنند جایگاه ویژه ای درساخت سردخانه های ثابت و متحرک دارند.

این سازه ها در دو نوع سقفی و دیواری ساخته می شوند که هر کدام به ترتیب در سقف و دیوار سردخانه ها مورد استفاده قرار میگرد و این سازه از سه لایه

ساخته شده است که شامل دولایه محکم در طرفین و یک لایه سبک در وسط که معمولا با توجه به کاربرد های متفاوت آن از جنس های پشم شیشه، پشم

سنگ ،پلی یورتان ،XPS یا فوم سبز و پلی استایرن و ... می باشد و جنس لایه های طرفین نیز از ورق های فلزی ومحکم می باشد؛ ضخامت این پنل ها از 8 تا

20 سانتیمتر متغیرمی باشد.

کف سرد خانه ها با سنگ چینی توسط قلوه سنگ در زمین و همینطور ساخت کانال ها یا لوله های تهویه ( این کانال و لوله های تهویه گربه رو نامیده می شوند)

در زیر کف سالن جهت جلوگیری از یخ زدگی و تورم خاک زیرین صورت می گیرد. سفارش می شود در کف ورودی سالن های نگهداری زیر صفرالمنت برقی گرمازا

کار گذاشته شود تا از یخ زدگی کف جلوگیری گردد. عموما خسارات جانی بسیاری در سردخانه ها به دلیل یخ زدگی کف سردخانه زیر صفری مشاهده می شود

که منجر به مرگ هم میشود ، استفاده از دمپایی مخصوص سردخانه و کف سازی درست و استفاده از کف پوش های استخر نیز می تواند این خطرات را کاهش

دهد.

در ساختمان اصلی اولین اتاقک با نام تونل انجماد شناخته می شود دراین اتاق مواد مورد نظر را با عبور جریان هوای سرد شدید با دمایی در محدوده 30- الی 60-

درجه سانتیگراد بصورت سریع منجمد می کنند، در طی فرآیند انجماد سریع در تونل انجاد مانع از ایجاد کریستال های یخی در محصولات شده و تا حدود زیادی

شکل ، رنگ ، مزه و خواص محصول حفظ می شود و علاوه بر این طی انجماد سریع دانه ها یا اجزای محصول به همدیگر نمی چسبد و کاملا از هم مجزا خواهند

بود. محصولاتی نظیر میوه و سبزیجات ، مرغ ، ماهی، غذاهای آماده ، بستنی ، نان و ... در این قسمت نگهداری می شوند.

بعد ازتونل انجماد، دوسالن در سمت چپ و راست راهرو سردخانه قرار گرفته که دمای آنها صفر درجه سانتیگراد می باشد، نقش این سالن های اولیه در نگهداری

موادی مثل میوه جات است که بعلت بالاتربودن دمای اولیه این مواد، جهت جلوگیری از تعرق این محصولات در نتیجه انتقال یکباره به اتاقک های سردخانه که

معمولا دمای خیلی پایین تر از دمای اولیه محصولات دارند؛ مدتی در این سالن های اولیه نگهداری می شوند تا به دمای مطلوب برسند ( تعرق باعث مساعد

شدن شرایط رشد قارچ ها و کپک ها شده که درنتیجه آن باعث خرابی تمامی محصولات خواهد شد).

سردخانه ها دارای اتاقک های جداگانه ای هستند که دمای هریک از این اتاقک ها با توجه به محصول معینی که در آن نگداری می شود باید در دمای ثابتی تنظیم

شود به همین علت هرکدام از این اتاقک ها بایستی کاملا از راهروها واتاق های مجاورایزوله شوند.

سیستم کنترلی و حفاظتی هر سرد خانه با جعبه ای به نام تابلو برق معرفی می شود، تابلو برق سردخانه نقش حفاظتی و کنترلی داشته به این صورت که

تمامی عملیات راه اندازی و روشن و خاموش کردن سیستم سرد خانه توسط این بخش صورت می گیرد و دو قسمت را دربر می گیرد یک بخش آن تعدادی از

لوازم و قطعات مثل کمپرسور، کندانسور، اواپراتور، المنت دیفراست، فیوز اصلی، کلید سلکتور اصلی ترمینال قدرت می باشد که بخش قدرت تابلو برق را شامل

می شود و بخش دیگرقطعاتی مثل ترموستات ، کنترل بار وکنترل فاز ، ساعت فرمان، ترمودیسک ، چراغ های سیگنال، کلید تاخیری اوا پراتور، ترمیستور و تیغه

های کمکی کنتاکتور را شامل می شود که بخش فرمان تابلو برق نامیده می شود.

مواد یا محصولات در سرد خانه ها معمولا در یک دوره 6 ماهه نگهداری می شوند بعد از اتمام مدت زمان انبار داری محصول و تخلیه اتاقک ها باید بقایای محصول را

توسط ضد عفونی از بین برد تا از انتشار عوامل بیماری زا جلوگیری نمود. ( اکسی کلرور مس بعنوان یک محلول برای ضد عفونی استفاده می شود)

در سردخانه ها انجماد به دو صورت شکل می گیرد انجماد آرام وانجماد سریع، در انجماد آرام مواد دراتاقک های سرد در دمای 18- الی 40- درجه سانتیگراد قرار

گرفته و در هوای ساکن بصورت آرام طی مدت زمانی حدود چند ساعت الی چند روز بسته به حجم محصولاتی که در سردخانه قرار می گیرد منجمد می شوند.

فرآیند انجماد سریع به شکل های مختلفی انجام می شود مثلا انجماد سریع به روش غوطه ور، انجماد سریع به روش تماس غیر مستقیم و انجماد سریع به روش

وزش باد

انجماد به روش غوطه ور: در این حالت محصول را داخل محلول آب نمک (شکر یا NaCl ) با دمای بسیار پایین قرار می دهند، دمای بسیار پایین محلول باعث انتقال

دما به محصول شده و آن را منجمد می کند؛ زمان صرف شده برای انجماد در این روش نسبتا کم می باشد و علاوه بر این محصول به صورت واحد های جداگانه

منجمد شده و روی هم انباشه نمی شود علاوه بر محاسن ذکر شده عیب این روش خارج شدن عصاره محصول بعلت فشار اسمزی می باشد و همینطور در

بعضی مواقع احتمال نفوذ نمک اضافی محلول به درون محصول وجود دارد.

انجماد غیرمستقیم : در این حالت محصول توسط صفحات فلزی بسیار سرد از بالا و پایین محصور می شود و انجماد از همین طریق صورت می پذیرد

در این روش راندمان کار انجماد معمولا بستگی به میزان سطح تماس محصول با صفحات بسیار سرد دارد که هرچه سطح تماس افزایش یابد انجماد بهتر

و سریعتر شکل می گیرد.

انجماد در سردخانه با وزش هوا :

محصولات در این روش با جریان هوای بسیارسریع و سرد مواجه شده و منجمد می شوند البته در این حالت انجماد، چیدمان محصول از اهمیت

بالایی برخوردار است به گونه ای که جریای هوای سرد در اطراف محصول بخوبی به گردش درآید تا انجماد در بهترین حالت انجام شود.

پارامتر های که برای ساخت سردخانه لازم است عبارتند از:

• محل سرد خانه

• متراژ سردخانه

• نوع کاربری (سردخانه بالای صفر یا زیر صفر)

• هزینه احداث سوله

• هزینه فونداسیون

• ظرفیت سرمایی و ظرفیت حجم سردخانه

• هزینه ساندویچ پنل

• هزینه قطعات کمپرسور، کندانسور، اواپراتور، اکسپشن ولو

• هزینه ماشین آلات و پالت ها

• قفسه بندی

• تعیین محدوده نگهداری محصولات در سردخانه

تعمیرکار سردخانه

حسین آیبد

از پیج اینستاگرام ما دیدن فرمایید

شما مشتریان عزیز در پیج اینستاگرام ما نیز میتوانید

جهت تعمیر سردخانه و تعمیر چیلر خود ثبت سفارش

داشته باشید تا در اسراع وقت به خرابی سردخانه

چیلر شما رسیدگی شود .

- بازدید: 9796

- نوشته شده توسط Super User

- دسته: مقالات

شرکت بهنام برودت کیان با تجربه ترین مرکز تعمیر سردخانه آمونیاکی در تهران

طرز کار سردخانه های آمونیاکی همانطور که گفته شد بسیار شبیه به سردخانه های فریونی می باشد

بدین صورت که آمونیاک در کمپرسور به صورت بخار تحت تراکم قرار گرفته و با فشار بالا و دمای بالا وارد کندانسور می شود

درکندانسور عمل تقطیر صورت گرفته و آمونیاک از حالت گاز به حالت مایع خالص در میآید

خروجی از کندانسور آمونیاک به ریسیور تانک و مخزن آمونیاک میرسد در این قسمت فشار

آمونیاک ۱۲ بار می باشد و دمای آن ۳۵ درجه سانتیگراد.

رسیور تانک یا مخزن آمونیاک در سردخانه های آمونیاکی، از دو قسمت تشکیل میشود :

قسمت مایع آمونیاک در کف مخزن و قسمت گاز آمونیاک در بالای مخزن قرار می گیرد

از کف مخزن مسیری به قسمت بالای سپراتور وصل می شود

اما قبل از رسیدن مایع آمونیاک به سپراتور باید از یکی از قسمت های اصلی سیکل به نام

(عامل انبساط) عبور کند .طبیعتا با گذشت مایع از این قسمت 2 نتیجه حاصل میشود:

1 شکست فشار از 12 بار به 2 بار

2 کاهش دما تا 10- درجه سانتیگراد

و حالت آمونیاک در این مرحله بصورت مخلوط و پودر میباشد .

سپراتور سردخانه آمونیاکی :

سپراتور نیز مانند رسیور از دو بخش مایع در کف و بخار در قسمت بالا شکل می گیرد.

از قسمت پایین (کف) سپراتور مسیر اصلی به

ورودی پمپ مبرد وصل شده و آمونیاک را از سپراتور با حالت مایع به داخل اواپراتور تزریق می کنند.

در این مرحله دمای اواپراتور منفی ۱۰ می باشد.

پس از اشباع کامل اواپراتور و پر شدن آن، یک چهارم از آمونیاک تبخیر شده و به حالت بخار در میآید.

مسیر برگشت اواپراتورها مجددا به سپراتور متصل می باشد به نحوی که آمونیاک مجددا به سپراتور رفته

و با همان دمای منفی ۱۰ درجه مجدد توسط پمپ به اواپراتور ها تزریق شده و به گردش در می آید.

در قسمت بالای سپراتور ،آمونیاک در حالت بخار میباشد،

آمونیاک مجددا به کمپرسور مکش شده و تحت تراکم قرار گرفته و مجدداً این چرخه را طی می کنند.

مزیت های سیستم آمونیاکی نسبت به سیستم های فریونی چیست؟

-سیستم آمونیاکی بازدهی بالا

-قیمت آمونیاک بسیار پایین تر از فریون می باشد

-آمونیاک برای محیط زیست لایه اوزون موزر و تخریب کننده نمی باشد و عمده مصرف آمونیاک در صنایع کشاورزی و کود می باشد

-از سیستم آمونیاک برای سیستمهای تبریدی با ظرفیتهای بسیار بالا استفاده میشود

-تشخیص نشتی آمونیاک از سیستم بسیار ساده می باشد به نوعی که کوچکترین نشتی دارای بوی زننده و قابل فهم برای نفرات می باشد

معایب سیستم سردخانه آمونیاک چیست ؟؟؟

1 بارزترین و مهمترین عیب سیستم عامل نیاکی سمی بودن آمونیاک برای تنفس انسان می باشد،

2 به نحوی که در سال های گذشته تعداد زیادی از هموطنان بر اثر استشمام گاز آمونیاک دچار خفگی

و مسمومیت شده و جان خود را از دست داده است.

3 هزینه های نگهداری سیستم عامل نیاز به نسبت بالاتر از سیستم های فریونی می باشد

به طور مثال در سیستم های آمونیاکی برگشت روغن و تخلیه روغن یک امر دستی میباشد

اما در سیستمهای فریونی برگشته روغن به صورت خودکار اتفاق می افتد

4 تعمیر و تهیه قطعات کمپرسورهای آمونیاکی بسیار هزینهبر می باشد.

-سیستم آمونیاک باید در ظرفیت های بالای استفاده کرد و در ظرفیتهای پایین نمی توان از این سیستم استفاده نمود.

اصول کارکرد سردخانه های آمونیاکی تا حدودی شبیه

به سردخانه های تراکمی و فریونی می باشد :

بدین صورت که در سردخانه های آمونیاکی نیز سیستم دارای ادواتی مانند کمپرسور ،کندانسور

ریسیور تانک،اواپراتور و عامل ابساط(شیر سوزنی) می باشد

اما عضو دیگری که در سردخانه های آمونیاکی نقش بسیار مهمی را ایفا می کنند پمپ مبرد(آمونیاک) می باشد.

تفاوت سردخانه آمونیاکی با سردخانه فریونی در چیست؟

برای شناخت تفاوت این دو سردخانه باید شناخت کافی از این سیستم ها را داشته باشیم.

در نوع اول سردخانه های فریونی

سیستم دارای اجزای مانند کمپرسور کندانسور و اواپراتور و عامل انبساط (اکسپنشن ولو) می باشد.

و روش کارکرد سردخانه های فریونی و در کل سیکل تبرید تراکمی به این ترتیب می باشد که مبرد در کمپرسور

متراکم شده و بر اثر تراکم افزایش فشار و دما را به همراه خواهد داشت

پس از این مرحله مبرد با فشار بالا و فاز گاز وارد کندانسور میشود در کندانسور از حالت گاز به مایع تبدیل شده

و دمای آن کاهش پیدا میکند اما فشار آن همچنان ثابت و بالا میباشد پس از کندانسور مبرد وارد مخزن ریسیور

مخزن جمع آوری مایع شده،

تا این قسمت از سیستم را قسمت فشار بالا و خط مایع مینامند .

در مرحله بعد مبرد از ریسیور با حالت مایع و فشار بالا 200 psi خارج شده و به عامل انبساط اکسپنشن

والو و یا لوله مویی میرسد.

در این قسمت بر اثر افت فشار شدید مبرد به صورت مخلوط پودر مایع و گاز در می آید و در سطح اواپراتور پر می شود

و در طول مسیر و طی نمودن اواپراتور تبخیر شده و به حالت بخار کامل و گاز در می آید فشار در این قسمت سیستم

حدود 40_30 psi می باشد.

در این حالت و شرایط اواپراتور توسط برودت ایجاد شده ،جذب گرما نموده و گرمای سالن را به خود جذب کرده

و به خارج از سالن انتقال می دهد.

در کل سردخانه آمونیاکی بهتر است یا سردخانه فریونی :

اکثر منابع ذکر کردهاند که استفاده از آمونیاک برای سردخانه های بزرگ یا صنایع یخ سازی مناسبتر است.

این مطلب با بررسی سردخانه هایی که داخل کشور فعال هستند نیز قابل مشاهده است. مشاهده میشود

که تمام سالنهای یخ سازی و سردخانه های معظم با سیستم آمونیاکی مشغول به فعالیت هستند و تمام

سردخانه های کوچک و متوسط(تا ظرفیت 800 پالت 100 x 120 سانتیمتری) با گاز R22 مشغول به کارند.

- استفاده از سردخانه آمونیاکی نیاز به جوشکاری دقیق و با کیفیت بالای لولهها دارد. درصورتیکه کنترل دقیق

کیفیت اتصالات حین تولید و حین کار هزینه بالایی برای مجموعه شما به بار میآورد، بهتر است که سردخانه

خود را با گاز R22 یا R404 طراحی و راه اندازی کنید. زیرا درصورت عدم کنترل کیفیت دقیق نصب لولهکشی

سردخانه آمونیاکی ، هزینههای مالی و جانی فراوانی را در آینده متحمل خواهید شد. حال آنکه سردخانه

فریونی از این لحاظ بسیار امنتر است.

- میدانیم سردخانه آمونیاکی ضریب عملکرد بالاتر و در نتیجه مصرف برق پایین تری دارد. این مساله در کشور

ما با توجه به ارزان بودن انرژی کمک زیادی به سردخانهداران نمیکند. زیرا با توجه به هزینه تعمیرات و نگهداری

بالاتری که سردخانه آمونیاکی دارد این هزینه بهراحتی جبران میشود.

حسین آبید مدرس سیستم های برودتی ...

- بازدید: 2754

- نوشته شده توسط Super User

- دسته: مقالات

دوره آموزشی سیستم هاي برودتی سردخانه :

این دوره از ابتداي مفهوم برودت شروع می شود و کلیه قسمت هاي سیکل توضیج داده می

شود. مطالب این دوره کاملا عملی است و علاقمندان می توانند به راحتی با این دانش در

صنعت تبرید مشغول به فعالیت شوند. مطالب مورد بحث در ایت دوره به شرح ذیل است:

-1 اصول اولیه سیستم تبرید تراکمی سردخانه :

در این قسمت با کارکرد سیکل تبرید تراکمی آشنا می شوید . پارامترهاي مهم در صنعت

تبرید تعریف شده و اهمیت سوپر هیت و سابکولینگ را یاد می گیرید.

در این قسمت با مفهوم فشار -دماي اشباع مبرد آشنا شده و کاربرد عملی آنرا یاد می گیرید.

با استفاده از جدول فشار -دماي مبرد ، روش عملی اندازه گیري سوپر هیت و سابکولینگ

آموزش داده می شود.

-2 ایمنی سردخانه :

در این بخش تمامی نکات ایمنی در صنعت تبرید آموزش داده می شود . این نکات خطرات

مبردها و روش هاي صحیح کار در این صنعت را پوشش می دهد.

-3 کف سازي سردخانه :

سردخانه هائی که روي کف زمین ساخته می شوند باید کف سازي صحیح داشته باشند در

غیر اینصورت با یخ زدن رطوبت موجد در خاك ، کف سردخانه بالا آمده و تخریب می

شود. در اینجا نقشه صحیح کف سازي آموزش داده می شود.

-4 محاسبه بار برودتی سردخانه و چیلر :

در این مبحث دو نوع بار برودتی پوشش داده می شود . بار برودتی یا ظرفیت چیلر آب و

بار برودتی سردخانه. در اینجا با مفهوم تن برودتی آشنا می شوید.

شرکت صنعتی تبادل کار – دوره هاي آموزشی تخصصی تبرید تراکمی

٢در قسمت بار برودتی سردخانه ، تمامی واردي که باعث تلفات حرارتی و یا تولید حرارت

می کنند توضیح داده می شود و بارهاي زیر با استفاده از جداول مربوطه محاسبه می شود .

1 بارهاي دیوارها 2- بار حرارتی ناشی از تعویض هوا 3- بار برودتی محصول 4

بارهاي متفرقه

-5 انتخاب دستگاههاي اصلی – مقایسه اقتصادي سردخانه :

در قسمت انتخاب دستگاه ها ابتدا روش انتخاب کمپرسور از کاتالوگ سازنده آموزش داده

می شود . در این قسمت شایط کاري کمپرسورها بررسی و تفاوت آنها را یاد می گیرید. بعد

از انتخاب کمپرسور ، انتخاب اواپراتور سردخانه آموزش داده می شود . در این قسمت

اختلاف دماي اواپراتور تعریف شده و اهمیت آن در انتخاب اواپراتور توضیح داده می شود .

نکات اصلی انتخاب اواپراتور براي نگهداري میوه به طور کامل آموزش داده می شود. بعد از

انتخاب اواپراتور ، نکات نصب آن در سردخانه توضیح داده می شود . بعد از انتخاب

اواپراتور ، انتخاب کاندنسر هوائی و نکات نصب آن آموزش داده می شود.

در قسمت انتخاب شیر انبساط ، جداول انتخاب شیر ها تو ضیح داده شده و مراحل انتخاب

شیر به طور کامل آموزش داده می شود.

-6 مبردها و روغن سردخانه :

در این بخش طبقه بندي کامل مبردها توضیح داده می شود . رفتار صحیح با مبردهاي

زیوتروپ توضیح داده می شود . در این قسمت طبقه بندي روغن ها نیز توضیح داده شده و

روش کار با روغن هاي مصنوعی به طور کامل آموزش داده می شود.

مشکلات محیط زیستی مبردها که شامل تخریب لایه ازون و حالت گلخانه اي است توضیح

داده می شود.

در این بخش روش هاي نشت یابی در سیستم تبرید و نکات عملی هر کدام توضیح داده می

شود.

شرکت صنعتی تبادل کار – دوره هاي آموزشی تخصصی تبرید تراکمی

-7 کنترل فشار کاندنسر سردخانه :

طراحی سیستم تبرید و انتخا ب کاندنسر و شیر انبساط بر اساس گرمترین دماي سال انجام

می شود . وقتی که سیستم برودتی در فصل هاي سرد کار می کند، باید فشار کاندنسر را

کنترل کرد در غیر اینصورت ظرفیت برودتی به شدت کاهش می یابد . در این قسمت روش

کنترل فشار در کاندنسرهاي هوائی و آبی توضیح داده می شود . همچنین روش صحیح قطع

و وصل فن ها آموزش داده می شود.

در فصول سرد، در زمان استارت کمپرسور اتفاقی براي سیستم برودتی می افتد . در این

.(Winter Start) قسمت این پدیده و راه حل آن نیز توضیح داده می شود

-8 آشنائی با قطعات دیگر سردخانه :

در این قسمت با دستگاه هاي اندازه گیري مرتبط با صنعت تبرید آشنا می شوید.

همچنین ، انواع کمپرسورها ، اواپراتور ها و کاندنسر معرفی می شوند . معایب و مزیت هر

کدام توضیح داده می شود.

قطعات دیگري مانند اکومولاتور ، جدا کننده روغن ، کنترل فشار روغن ، کنترل فشار ب الا و

پائین و ... به طور کامل توضیح داده می شود و نکات بسیار مهم در نصب آنها نیز پوشش

داده می شود.

-9 کارکرد شیر انبساط ترموستاتیکی سردخانه :

در این قسمت کارکرد کامل شیر انبساط ترموستاتیکی آموزش داده می شود . شیر انبساط با

اکولایزر خارجی توضیح داده شده و نکات نصب آن توضیح داده می شود.

در شیر هاي انبساط توضیح Hunting نکات نصب آن و پدیده ، MOP شیر انبساط با

داده می شود.

شرکت صنعتی تبادل کار – دوره هاي آموزشی تخصصی تبرید تراکمی

-10 حفاظت کمپرسور سردخانه :

در این قسمت دلایل برگشت مایع برد به کمپرسور بررسیشده و براي هر کدام ار علت ها راه

معرفی شده و مشکلات مربوطه Pump-down حل اصلاحی پیشنهاد می شود . روش

بررسی می شود.

-11 سیستم سردخانه دو مرحله :

تراکم در دو مرحله توضیح داده می شود . شرایط کاري مربوطه بررسی و شده و

کمپرسورهاي دو مرحله به همراه شرایط نصب سابکولر توضیح داده می شود . نکات مهم در

این قسمت به همراه نکته انتخاب شیر انبساط بررسی می شود.

-12 لوله کشی - محاسبه قطر لوله ها – روشهاي لوله کشی سردخانه :

مراحل محاسبه قطر لوله ها در سیستم تبرید تراکمی بررسی شده و به کمک مثال هاي

عددي نحوه استفاده از جداول لوله کسی آموزش داده می شود . براي سیستم هائی که کنترل

Double- ظرفیت دارند برگشت روغن در حداقل بار بررسی می شود و نحوه محاسبه

توضیح داده می شود . بعد از محاسبه قطر لوله ها ، روش هاي صحیح لوله کشی Riser

بررسی می شود مانند وصل دو یا چند عدد اواپراتور به یک کمپرسور و ... تله هاي روغن

توضیح داده می شود و محل نصب آنها مشخص می شود.

-13 آشنائی با سیستم سردخانه آمونیاك (گردش مایع) :

مزایاي آمونیاك به عنوان مبرد مورد بررسی قرار می گیرد . همچنین مشکلات آن در سیستم

با قطعات آن به Liquid Circulation توضیح داده می شود. سیکل سیستم DX تبرید

طور ساده توضیخ داده می شود و روش جداسازي روغن از آمونیاك بررسی می شود.

شرکت صنعتی تبادل کار – دوره هاي آموزشی تخصصی تبرید تراکمی

-14 آشنائی با سیستم جذبی :

روش تئوري سیکل جذبی توضیح داده می شود . در این سیکل از کمپرسدر استفاده نمی

شود. همچنین مزایا و معایب این نوع سیستم برودتی بررسی می شود.

-15 آشنائی با هیت پمپ سردخانه :

کاربردهاي هیت پمپ بررسی می شود و شیر چهار طرفه به طور کامل آموزش داده می

شود.

-16 وکیوم چیلر و سردخانه :

هدف از وکیوم کردن بررسی می شود و توضیح داده می شود که چرا عمل وکیوم را نمی

توان با کمپرسر انجام داد . همچنین توپیح داده می شود که چرا وکیوم کردن نیاز به زمان

دارد. در این قسمت راهنمائی هائی براي استفاده صحیح از وکبوم پمپ ارائه می شود.

-17 عیب یابی سیستم تبرید تراکمی سردخانه و چیلر :

در این قسمت کلیه عیوب برودتی طبقه بندي می شود و علائم هر کدام بررسی می شود. بعد

از آموزش این مبحث، به کمک یک نرم افزار کامپیوتري سیکل در حال کار شبیه سازي می

شود و کارآموزان می توانند عیب برودتی را تشخیص دهند.

اگر صنعت تبرید را براي حرفه اي خود ان تخاب کرده اید و یا می خواهید

انتخاب کنید حتما این دوره آموزشی را بگذرانید.

با آرزوي موفقیت برای تمام

تعمیرکاران سردخانه

تعمیرکاران چیلر

و کلیه همکاران برودتی در ایران

از پیج اینستاگرام ما دیدن کنید

- بازدید: 3107

- نوشته شده توسط Super User

- دسته: مقالات

ما در شرکت بهنام برودت کیان مفتخریم که در تمام نقاط شمال تهران تعمیر سردخانه را به صورت گسترده انجام میدهیم .

تبرید و سیستم تراکمی تبخیری (Vapor Compression System)

سیکل تراکمی سردخانه تبخیری ساده از چهار تحول زیر تشکیل شده است:

-1 انبساط )شیر انبساط یا لوله مویین(

-2 تبخیر )اواپراتور یا تبخیر کننده(

-3 تراکم )کمپرسور(

-4 تقطیر )کندانسور یا چگالنده(

سیستم تبرید تراکمی سردخانه تبخیری ساده

تبرید تعمیر سردخانه :

به هر تحولی که در آن حرارت گرفته میشود تبرید میگویند. به شاخهای از علم که در آن به کاهش و ثابت نگه داشتن

دمای یک ماده یا فضا، در دمای پایینتر از دمای محیط پرداخته میشود تبرید اطلاق میگردد.

لزوم استفاده از عایقهای حرارتی در هنگام تعمیر سردخانه :

در تبرید چون امکان انتقال گرما از محل گرمتر به محیط سردتر وجود دارد برای جلوگیری از این روند معمولاً محیط

سردشونده را به وسیله عایق حرارتی (Thermal insulation) از محیط جدا میکنند.

بار برودتی سردخانه :

شدت جذب حرارت از یک ماده یا فضا را برای به وجود آوردن شرایط دمایی مورد نظر و اثبت نگه داشتن آن بار برودتی

(Refrigeration load) مینامند.

بار سرمایی کل تجهیزات تبرید سردخانه مجموع حرارتهای حاصل از چندین منبع مختلف میباشد:

)1 حرارت منتقل شده از طریق دیوارهای عایق کاری شده به وسیله هدایت

)2 حرارتی که به وسیله هوای گرم ورودی از درزها و دربها وارد سردخانه میشود

)3 حرارتی که باید از جسم سردشونده ورودی گرفته شود تا دمای آن به دمای سردخانه برسد

)4 حرارت حاصل از کار افراد، موتورها، لامپها و سایر وسایل گرمازای داخل سردخانه

عامل سرمایی سردخانه :

در تحولات برودتی ماده جذب کننده حرارت یا عامل سرمایی را مبرد (Refrigerant) یا ماده سرمازا مینامند.

نگهداری محصول به وسیله تبرید در سردخانه :

مواد غذایی را میتوان به منظور نگهداری به دو شاخه عمده تقسیم نمود:

)1 محصولاتی که در زمان نگهداری و توزیع زنده )فعال( هستند نظیر سبزی و میوهها

)2 محصولاتی که غیرفعالند نظیر گوشت، مرغ و ماهی

فرایند فساد را میتوان با قرار دادن محصول در فضای سرد و کاهش فعالیت آنزیمهای طبیعی کنترل نمود به این فضای سرد،

سردخانه گفته میشود.

به طور کلی هر چه دمای سردخانه پایینتر باشد زمان نگهداری محصول بیشتر خواهد بود.

سردخانه ها به سه دسته عمده تقسیم میشوند:

-1 سردخانه های کوتاه مدت و موقت

-2 سردخانه های بلند مدت

-3 سردخانه های انجماد

در سردخانه های کوتاه مدت و بلند مدت، محصول تا دمایی بالاتر از نقطه انجمادش سرد میشود ولی در سردخانه های

انجماد، محصول منجمد شده و در دماهای بین −12 تا −23 درجه سانتیگراد نگهداری میشود )دمای −18℃ معمولاً مورد

استفاده قرار میگیرد .

شرایط نگهداری محصول در سردخانه :

شرایط بهینه نگهداری کوتاه مدت و بلند مدت محصول بستگی به نوع، زمان نگهداری و شرایط محصول از نظر بسته بندی

دارد. به طور کلی شرایط کوتاه مدت از شرایط بلند مدت انعطاف پذیرتر میباشند.

شرایط نگهداری موقت و بلند مدت پیشنهادی و عمر تقریبی محصولات مختلف در جداول 10 – 9 تا 10 – 12 کتاب

Dossat به همراه سایر اطلاعات لازم ارایه شده است.

دمای نگهداری محصول در سردخانه :

با بررسی جداول تعرفه سردخانه مشاهده میگردد که دمای بهینه نگهداری محصولات، مگر در چند مورد استثنایی، کمی بیشتر از نقطه

انجماد آنهاست.

بعضی از میوهها و سبزیجات به دمای نگهداری حساسیت خاصی دارند و هنگامی که در دمای بالاتر یا پایینتر از دمای بحرانی

نگهداری شوندبه مرض سردخانهای مبتلا میشوند.

مثلاً هنگامی که موز در دمای کمتر از 13℃ نگهداری شود پوست آن خراب میشود در حالی که اگر کرفس در دمای بالاتر از

1℃ نگهداری شود میگندد .

موُلف :حسین آبید

0912-1051521

- بازدید: 2687

- نوشته شده توسط Super User

- دسته: مقالات

تعريف مفاهيم سطوح يادگيري تعمیر چیلر :

آشنايي: به مفهوم داشتن اطلاعات مقدماتي/شناسايي: به مفهوم داشتن اطلاعات كامل/ اصول : به مفهوم مباني مطالب نظري

توانايي: به مفهوم قدرت انجام كار

مشخصات عمومي شغل(براساس كاربرگ صفر)

تعميركار چيلر تراكمي كسي است كه بتواند از عهده نصب راه اندازي و تعمير و عيب يابي و رفع عيب دستگاههاي چيلر تراكمي برآيد.

( ويژگي هاي كارآموزورودي (براساس كاربرگ 11

حداقل ميزان تحصيلات : پايان دوره راهنمايي

حداقل توانايي جسمي: 18 سال تمام

مهارت هاي پيش نياز اين استاندارد:

( طول دوره آموزشي (براساس كاربرگ 6 و 13

طول دوره آموزش : 640 ساعت

زمان آموزش نظري : 230 ساعت

زمان آموزش عملي : 410 ساعت

زمان كارآموزي در محيط كار : - ساعت

زمان اجراي پروژه : - ساعت

زمان سنجش مهارت : - ساعت

( روش ارزيابي مهارت كارآموز(براساس كاربرگ 7

-1 امتياز سنجش نظري(دانش فني): ليسانس تاسيسات با 3 سال سابقه كار مرتبت با تعمیر چیلر

-2 امتياز سنجش عملي : ليسانس تاسيسات با 5 سال سابقه كار مربتط

-2-1 امتياز سنجش مشاهده اي:

-2-2 امتياز سنجش نتايج كار عملي:

( ويژگيهاي نيروي آموزشي (براساس كاربرگ 12

حداقل سطح تحصيلات : دیپلم تعمیرات چیلر

تعميركار چيلر تراكمي

( فهرست توانايي هاي شغل (براساس كاربرگ شماره 5

رديف كدبرنامه درسي عنوان توانايي

توانايي فني شغل

توانايي استفاده از كميت هاي فيزيكي و انواع واحدهاي اندازه گيري

توانايي استفاده از ابزار و تجهيزات عمومي و تخصصي

توانايي فلزكاري و ورق كاري (اندازه گيري – اره كاري – سوهانكاري – قلاويز

حديده كاري

توانايي جوشكاري با قوس الكتريكي

توانايي جوشكاري بااكسي استيلن و لحيم كاري نرم و سخت

توانايي لوله كشي عمومي

توانايي نقشه كشي و نقشه خواني

توانايي درك و تشريح مفاهيم انتقال نيرو و فشار

توانايي درك و تشريح مفاهيم انتقال حرارت

توانايي درك و تشريح مفاهيم مباني تبريد

توانايي محاسبه بار برودتي ساختمان بصورت دستي و سريع و نيمه دقيق

توانايي درك و تشريح مفاهيم مباني الكتريسيته و الكترونيك

توانايي انجام كار برقي ساختماني و صنعتي

توانايي شناخت مدار و قطعات مكانيكي چيلرهاي تراكمي

توانايي انتخاب‘ نصب و تست و تعمير انواع كمپرسورها

توانايي انتخاب ‘ نصب ‘ تست و تعمير انواع پمپ ها

توانايي انتخاب ‘ نصب ‘ تست و تعمير انواع الكتروموتورها

توانايي انتخاب ‘ نصب و تست دستگاههاي اندازه گيري

توانايي انتخاب‘ نصب و تست انواع كنترل كننده هاي چيلر تراكمي

توانايي بررسي عملكرد مدارات برقي چيلر تراكمي ‘ عيب يابي و تعمير آن

توانايي برنامه نويسي كنترل كننده هاي قابل برنامه ريز در سردكننده ها

توانايي انتخاب ‘ نصب و تست انواع مبدلهاي حرارتي

توانايي انتخاب‘ نصب ‘ تعمير و تست انواع شيرها

توانايي انتخاب‘ نصب و تست انواع فيلتر و صافي ها

توانايي انتخاب و نصب و سرويس منبع انبساط

تگاه سختي گير آب

توانايي انتخاب‘ نصب‘ تعمير و تست برجهاي خنك كن

توانايي انجام انواع عايقكاري

توانايي سرويس و شستشوي اجزاء چيلر

توانايي تست و نشتيابي انواع مدارهاي چيلر تراكمي

توانايي شارژ‘ تخليه ‘ جمع آوري ‘ جايگزيني انواع مبرد در چيلرهاي تراكمي

توانايي تعويض و شارژ روغن كمپرسورهاي چيلر

توانايي انتخاب و نصب چيلر تراكمي

توانايي بررسي عملكرد چيلر و تهيه برنامه و چك ليست هاي نگهداري

توانايي تست و راه اندازي چيلر تراكمي

توانايي عيب يابي و تعمير چيلر تراكمي

5/2 توانايي تعيين مراحل و زمان انجام كار 2

5/3 توانايي انتخاب ابزار كار 3

5/4 توانايي بكارگيري ضوابط ايمني و بهداشت كار در محيط كار 4

5/5 توانايي بازرسي و كنترل درستي انجام كار 5

5/6 توانايي بكارگيري اصول رفتار حرفه اي 6

5/7 توانايي تحليل تحولات فناوري و روش هاي كار 7

5/8 توانايي كارآفريني و بكارگيري فنون بهره وري 8

5/9 توانايي بهره گيري از اصول ارگونومي و حفظ تندرستي

توانايي شناخت قوانين كار 2

1-1 آشنايي با مشمولين قانون كار

1-2 آشنايي با كارگر- كارفرما و كارگاه

1-3 آشنايي با مقررات قانون كار

1-4 آشنايي با قراردادهاي كار

1-5 شناسايي اصول بكارگيري قانون كار

2 توانايي استفاده از كميت هاي فيزيكي و انواع واحدهاي

اندازه گيري

2-1 آشنايي با حجم و جرم ماده و روابط آنها

2-2 آشنايي با روابط و كميت هاي گرما و دما چیلر

2-3 آشنايي با نيرو و فشار و روابط آنها

2-4 آشنايي با جريان ‘ سرعت و دبي سيالات و روابط آنها

2-5 آشنايي با مباني الكتريسيته و روابط آنها

2-6 آشنايي با مقاومت الكتريكي‘ جريان الكتريكي ‘ نيروي محركه الكتريكي

و توان الكتريكي و روابط بين آنها

2-7 آشنايي با تبديل واحدها در سيستم هاي مختلف

2-8 شناسايي اصول درك مفاهيم فيزيكي و انواع واحدهاي اندازه

توانايي استفاده از ابزار و تجهيزات عمومي و تخصصي

3-1 آشنايي با انواع پيچ گوشتي

3-2 آشنايي با آچار تخت آچار رينگي – بكس – جغجغه – آچارفرانسه – آچار

لوله گير- آچار آلن

3-3 آشنايي با انبر : انبردست- دم باريك -دم تخت كلاغي – گازانبر - قفلي –

كوركن – انبرريكاوري

3-4 آشنايي با انواع چكش

3-5 آشنايي با انواع رينگ جمع كن و قلاب فنر كش

3-6 آشنايي با وسايل خط كشي : خط كش - سنبه نشان – سوزن خطكش –

3-7 آشنايي با ابزارهاي سيم كشي برق : انبردست سيم كشي برق – سيم

چين – سيم لخت كن – قي چي كابل بري – روكش برداركابل – پرس

كابلشو- پرس سرسيم – دم كج – دم گرد – چاقوي كابل بري و...

3-8 آشنايي با انواع ابزار خاركش – پوليكش – بلبرينگ كش

3-9 آشنايي با وسايل اندازه گيري الكتريكي : آمپرمتر- اهم متر- آوومتر – فركانس متر-

فازمتر- اندوكتانس متر- ظرفيت سنج (خازن) – وات متر – DC و AC ولت متر

3-10 آشنايي با وسايل اندازه گيري مكانيكي : كوليس- ميكرومتر – انواع

ترمومتر – فشارسنج – ترازوديجيتال – گشتاورسنج – رطوبت سنج –

غلظت سنج

نام شغل: تعميركار چيلر تراكمي

( اهداف و ريزبرنامه درسي (براساس كاربرگ شماره 6

نظري عملي جمع

3-11 آشنايي با : دستگاههاي خم كن لوله – دستگاههاي خم كن ورق –

دستگاههاي برق ورق (گيوتين)- دستگاههاي حديده برقي –

دستگاههاي دريل راديال و پرتابل – دستگاه تراش – دستگاههاي پرس

– (جهت بازوب ستن شفت ها ) دستگاههاي سنگ زني دستگاههاي

جوشكاري برق – دستگاههاي جوشكاري اكسي اسيتيلن و مشعلهاي آنها

– دستگاههاي برش (گردبر – فارسي بر - ...) جرثقيل ها و جكها و

بالابرها – انواع دستگاههاي سنگزني – انواع دستگاههاي والس زني و

اكسپاندر لوله :

3-12 آشنايي با انواع دستگاههاي سرويس سردكننده ها : پمپ وكيوم – دستگاه

شارژ – دستگاه جمع آوري (ريكاوري) – گيج مانيفولد – دستگاه بازيافت

مبردهاي فريوني – دستگاه احياء كننده مبردهاي فريوني – دستگاه

تست مبرد (آيدنتيفاير) – دستگاه نشتياب هاليد و الكترونيكي مبرد –

شيرهاي سرويس - دستگاههاي شستشو دهنده – كپسول ازت ومتعلفات

4 توانايي فلزكاري و ورق كاري (اندازه گيري – اره كاري –

سوهانكاري – قلاويز و حديده كاري)

4-1 آشنايي با ميزكار و گيره روميزي

( اهداف و ريزبرنامه درسي (براساس كاربرگ شماره 6

نظري عملي جمع

4-2 آشنايي با واحدهاي اندازه گيري طول و سطح و حجم

4-3 آشنايي با خط كش – گونيا – نقاله – پرگار - سنبه نشان – صفحه

صافي – چكش – متر – كوليس – عمق سنج

4-4 آشنايي با زاويه و واحدهاي آن

4-5 شناسايي اصول اندازه گيري ‘ علامت گذاري و خط كشي روي قطعه كار

4-6 آشنايي با انواع فلزات و خصوصيات آنها

4-7 آشنايي با كمان اره وتيغ اره

4-8 شناسايي روش بستن تيغ اره به كمان

4-9 شناسايي اصول بستن قطعات كار به گيره روميزي

4-10 آشنايي با مواد خنك كننده

4-11 شناسايي اصول اره كاري قطعات كار با كمان اره

4-12 آشنايي با قلم و چكش

4-13 آشنايي با قطعات برشكاري با قلم و چكش

4-14 شناسايي اصول برشكاري با قلم و چكش

4-15 آشنايي با سوهان و كاربرد آنها

4-16 شناسايي اصول سوهانكاري قطعات كار

4-17 آشنايي با انواع قلاويز

4-18 شناسايي روش انتخاب قلاويز

4-19 آشنايي با دسته قلاويز

4-20 شناسايي روش خنك كاري

4-21 شناسايي اصول روش قلاويز كاري

4-22 آشنايي با دريل و انواع كاربرد آنها

نام شغل: تعميركار چيلر تراكمي

( اهداف و ريزبرنامه درسي (براساس كاربرگ شماره 6

4-23 آشنايي بامته و انواع آن و كاربرد آنها

4-25 آشنايي با مته خزينه و انواع كاربرد آنها

4-26 شناسايي روش خزينه كاري

4-27 شناسايي اصول خنك كردن درموقع كار با مته ها

4-28 آشنايي با قيچي دستي وروميزي

4-29 شناسايي روش قيچي كاري

4-30 آشنايي با مشتي و قالب تنه

4-31 شناسايي اصول خمكاري ورقها

4-32 آشنايي بادستگاه پرچ كن دستي

4-33 آشنايي با انواع پرچ و ميخ پرچ

4-34 شناسايي اصول پرچكاري

4-35 آشنايي با فرم كاري

4-36 شناسايي اصول فرم كاري

5-1 آشنايي با انواع دستگاههاي جوش برق و راه اندازي آنها (ترانس – دينام

– ركتي فاير- ژنراتور)

نام شغل: تعميركار چيلر تراكمي

( اهداف و ريزبرنامه درسي (براساس كاربرگ شماره 6

زمان آموزش

شماره شرح

نظري عملي جمع

5-2 شناسايي روش تنظيم دستگاههاي جوشكاري

5-3 آشنايي با انواع الكترودهاي جوشكاري و استانداردهاي آنها

5-4 آشنايي با انواع الكترودهاي جوشكاري و استانداردهاي آنها

5-5 آشنايي با اصول حفاظت ايمني در جوشكاري برق

5-6 آشنايي با انواع فلزات

5-7 آشنايي با ذوب سطحي (خط جوش ساده)

5-8 شناسايي روش جوشكاري لب به لب

5-9 آشنايي با روش جوش كاري در حالات مختلف

5-10 شناسايي روش جوش كاري دور لوله ها

6 توانايي جوشكاري با اكسي استيلن و لحيم كاري نرم و

سخت

6-1 آشنايي با كاربرد لحيم كاري نرم قطعات

6-2 آشنايي با لحيم كاري نرم روي لوله

6-3 آشنايي با لحيم كاري اتصالات برقي و قطعات الكترونيكي

6-4 آشنايي با دستگاههاي جوش مخصوص لحيم كاري نرم

6-5 آشنايي با انواع هويه هاي لحيم كاري نرم قطعات

6-6 آشنايي با مواد لحيم كاري (سيم لحيم – روغن لحيم و روانسازها)

6-7 آشنايي باحفاظت و ايمني در لحيم كاري نرم

نام شغل: تعميركار چيلر تراكمي

( اهداف و ريزبرنامه درسي (براساس كاربرگ شماره 6

زمان آموزش

شماره شرح

نظري عملي جمع

6-8 شناسايي اصول لحيم كاري نرم

6-9 آشنايي با دستگاه جوش گاز سنگين و سبك

6-10 آشنايي با دستگاه جوش كاربيد و طرز كار باآن

6-11 آشنايي با منفتول برنج – نقره – فولاد – مس و مسوار- آلومينيوم

6-12 آشنايي با روانسازهاي جوشكار و لحيم كاري سخت

6-13 شناسايي اصول جوشكاري گاز اكسي استيلن براي لوله هاي مسي و

فولادي

6-14 شناسايي حفاظت فني و ايمني در جوشكاري گاز

24 19 7 توانايي لوله كشي عمومي 5

7-1 آشنايي باانواع لو له و كاربردها(فولادي‘پليمري ‘تلفيقي‘ گالوانيزه ‘ مسي

7-2 آشنايي با انواع اتصالات لوله كشي

7-3 آشنايي با اتصالات دنده اي

7 آشنايي بااتصالات جوشي

آشنايي با انواع اتصالات پرسي

7-6 آشنايي با انواع اتصالات پليمري

7-7 آشنايي با انواع اتصالات فلنچي

7-8 آشنايي باانواع اتصالات تلفيقي

7-9 آشنايي با انواع اتصالات چدني

7-10 آشنايي باانواع شيرآلات لوله كشي و كاربرد آنها

7-11 آشنايي با حديده كاري

7-12 شناسايي اصول حديده كاري لوله هاي فولادي و گالوانيزه

7-13 آشنايي با خم كاري انواع لوله ها

7-14 آشنايي با جوش پليپروپلين

7-15 شناسايي اصول لوله كشي

36 26 8 توانايي نقشه كشي و نقشه خواني 10

8-1 آشنايي با نقشه و كاربرد آن در تهويه مطبوع

8-2 آشنايي با وسايل و مواد مصرفي نقشه كشي و كاربرد آنها

8-3 آشنايي با ميز نقشه كشي و متعلقات آن

نام شغل: تعميركار چيلر تراكمي

( اهداف و ريزبرنامه درسي (براساس كاربرگ شماره 6

زمان آموزش

شماره شرح

نظري عملي جمع

8-5 آشنايي بامداد نقشه كشي ‘ انواع و كاربرد آنها

8-6 آشنايي باخط كش نقشه كشي ‘ انواع و كاربرد آنها

8-7 آشنايي با خط كش نقشه كشي‘ انواع و كاربرد آنها

8-8 آشنايي با پرگار‘ انواع و كاربرد آنها

8-9 آشنايي با شابلون‘ انواع و كاربرد آنها

8-10 آشنايي با وسايل اندازه گيري ابعاد و زوايا و كاربرد آنها

8-11 شناسايي اصول ترسيم خطوط هندسي در وضعيت هاي مختلف

8-12 شناسايي اصول ترسيم اشكال هندسي منظم

8-13 شناسايي اصول ترسيم اشكال هندسي نامنظم

8-14 آشنايي با قطعات كار و نماهاي آنها

8-15 آشنايي با وسايل اندازه برداري از قطعات

8-16 شناسايي اصول اندازه گيري و اندازه برداري از قطعات

8-17 شناسايي اصول ترسيم نماهاي كار

8-18 شناسايي اصول اندازه گيري نماهاي ترسيم شده

8-19 آشنايي با علايم اختصاري نقشه كشي و كاربرد آنها

8-20 شناسايي اصول بكارگيري علايم نقشه كشي در ترسيم اشكال

8-21 آشنايي با پرسپكتيو ‘ انواع و كاربرد آنها در نقشه كشي

8-22 آشنايي با استانداردهاي نقشه كشي و جداول مربوطه

8-23 شناسايي اصول ترسيم پرسپكتيو با استفاده نماهاي داده شده

8-24 شناسايي اصول ترسيم نماي مجهول قطعات مكانيكي ساده

8-25 شناسايي اصول خواندن نقشه هاي ساده اجرايي

8-26 آشنايي با علائم اختصاري قطعات تهويه مطبوع

نام شغل: تعميركار چيلر تراكمي

( اهداف و ريزبرنامه درسي (براساس كاربرگ شماره 6

زمان آموزش

شماره شرح

نظري عملي جمع

8-27 آشنايي با انواع نقشه هاي مكانيك و تهويه مطبوع

8-28 آشنايي با انواع نقشه هاي ساختمان

8-29 شناسايي اصول نقشه خواني مكانيك و تهويه مطبوع

8-30 شناسايي اصول نقشه خواني ساختمان

8-31 شناسايي اصول نقشه كشي تهويه مطبوع

8-32 آشنايي با مقياسهاي نقشه كشي

8-33 شناسايي اصول اندازه گيري و انتقال از نقشه به قطعات كار

3 1 9 توانايي درك و تشريح مفاهيم انتقال نيرو و فشار 2

9-1 آشنايي با انواع فرمولهاي نيرو و كاربرد آنها

9-2 آشنايي با گشتاور و فرمولهاي آنها

9-3 آشنايي با انواع فرمولهاي فشار و كاربرد آنها

9-4 آشنايي با انواع حركت و فرمولهاي آنها

9-5 شناسايي اصول بكارگيري روابط نيرو و فشار

5 1 10 توانايي درك و تشريح مفاهيم انتقال حرارت 4

10-1 آشنايي با مواد و خواص فيزيكي آنها

10-2 آشنايي با دما

نام شغل: تعميركار چيلر تراكمي

( اهداف و ريزبرنامه درسي (براساس كاربرگ شماره 6

زمان آموزش

شماره شرح

نظري عملي جمع

10-3 آشنايي با انرژي و گرما

10-4 آشنايي با انواع روشهاي انتقال حرارت

10-5 آشنايي با فرمولهاي گرما‘ دما‘ فشار و كاربرد آنها

10-6 شناسايي اصول بكارگيري مفاهيم انتقال حرارت در عملكرد مبدلهاي

حرارت

10 2 11 توانايي درك و تشريح مفاهيم مباني تبريد 8

11-1 آشنايي با اصول سرماسازي

11-2 آشنايي باانواع روشهاي سرماسازي

11-3 آشنايي با مفهوم هاي ترموديناميك (تبخير‘ تقطير‘اشباع‘ تصعيد ‘ نقطه

جوش‘ گرماي نهاي تبخير‘ گرماي نهان تقطير‘ گرماي ويژه ‘

سابكولينگ و سوپرهيت....)

11-4 آشنايي با انواع مدارات سيكل تراكمي تبريد

11-5 شناسايي اصول تشريح مفاهيم تبريد

12 توانايي محاسبه بار برودتي ساختم ان بصورت دستي و

سريع و نيمه دقيق

12-1 آشنايي با جداول محاسباتي ضرايب انتقال حرارت مواد و مصالح

نام شغل: تعميركار چيلر تراكمي

( اهداف و ريزبرنامه درسي (براساس كاربرگ شماره 6

زمان آموزش

شماره شرح

نظري عملي جمع

12-2 آشنايي با جداول ضرايب منطقه جغرافيايي

12-3 آشنايي با جداول ضرايب ارتفاع

12-4 آشنايي با جداول ضرايب نفوذ هوا

12-5 آشنايي با بارهاي داخلي

12-6 آشنايي با فضاها و حجم آن

12-7 آشنايي با فرمولهاي محاسبه سريع

12-8 شناسايي اصول محاسبه سريع بار برودتي

12 2 13 توانايي درك و تشريح مفاهيم مباني الكتريسته و الكترونيك 10

13-1 آشنايي با اتم ها و الكترونها

13-2 آشنايي با انواع الكتريسيته

13-3 آشنايي با انواع روشهاي توليد الكتريسيته

13-4 آشنايي با انواع الكتريسيته جاري

13-5 آشنايي با كاربرد و آثار الكتريسيته جاري

13-6 آشنايي با مفاهيم جريان ‘ نيرومحركه‘ ميدان الكتريكي و توان الكتريكي

و روابط آنها

13-7 آشنايي با مواد رسانا و نارسانا و عايقها

13-8 آشنايي با انواع مقاومت الكتريكي و رابطه آن با جريان الكتريكي

13-9 آشنايي با معادلات سري و موازي

نام شغل: تعميركار چيلر تراكمي

( اهداف و ريزبرنامه درسي (براساس كاربرگ شماره 6

زمان آموزش

شماره شرح

نظري عملي جمع

13-10 آشنايي با خازنها

13-11 آشنايي با مواد نيمه رسانا و كاربرد آنها

13-12 آشنايي با آهنرباي الكتريكي و مغناطيس

13-13 آشنايي با انواع مدارهاي الكتريكي و الكترونيكي

13-14 شناسايي اصول بكارگيري مفاهيم مباني الكتريسيته و الكترونيك

40 34 14 توانايي انجام كار برقي ساختماني و صنعتي 6

14-1 آشنايي با اصطلاحات سيم كشي ساختمان

14-2 آشنايي با انواع سيم ها و كابلها

14-3 آشنايي با انواع داكت ها‘ كانالها و لوله هاي برق وطريقه نصب آنها

14-4 آشنايي با انواع اتصالها

14-5 آشنايي با انواع كليد و پريزها

14-6 آشنايي با انواع فيوزها

14-7 آشنايي با انواع روشنايي ها و چراغها و فتوسل

14-8 آشنايي با مدارات سيم كشي ساختمان (تك پل‘ دوپل‘ تبديل‘

صليبي و ...)

14-9 شناسايي اصول ايمني برق و شوك الكتريكي

14-10 شناسايي اصول سيم كشي ساختمان

14-11 آشنايي با انواع رله ها و كنتاكتورها و كليدهاي صنعتي

14-12 آشنايي با انواع شستي ها

نام شغل: تعميركار چيلر تراكمي

( اهداف و ريزبرنامه درسي (براساس كاربرگ شماره 6

زمان آموزش

شماره شرح

نظري عملي جمع

14-13 آشنايي با انواع تابلوها

14-14 آشنايي با انواع سوييچ هاي محدودكننده و كنترل

14-15 آشنايي با انواع سوييچ هاي حفاظتي

14-16 آشنايي با انواع مدارات راه اندازي موتور سه فاز و تك فاز باكليد و

كنتاكتور (چپگرد و راستگرد ‘ ستاره مثلت ‘ ساده ‘ دالاندر ‘ كنترل

چندنقطه ‘ اتوماتيك و دستي و.....)

14-17 شناسايي اصول راه اندازي انواع موتور با كليد و كنتاكتور

8 2 15 توانايي شناخت مدار و قطعات مكانيكي چيلرهاي تراكمي 6

15-1 آشنايي با انواع چيلرهاي تراكمي

15-2 آشنايي با سيكل تراكم چيلرهاي تراكمي

15-3 آشنايي با مدارهاي انتقال حرارت چيلر تراكمي

15-4 آشنايي با قطعات مكانيكي چيلر تراكمي

30 20 16 توانايي انتخاب ‘ نصب و تست و تعمير انواع كمپرسورها 10

16-1 آشنايي با انواع كمپرسورها

16-2 آشنايي با طبقه بندي كمپرسورها

16-3 آشنايي با عملكرد انواع كمپرسورها

16-4 آشنايي با انواع روشهاي تست كمپرسور

آشنايي با انواع قطعات داخل و اجزاء كمپرسور :

16-6 آشنايي با روشهاي باز و بستن قطعات داخل كمپرسور و تعويض آنها

16-7 آشنايي با روشهاي عيب يابي و تعمير كمپرسور

16-8 آشنايي با نحوه نصب كمپرسور

16-9 شناسايي اصول نصب و تست و تعمير انواع كمپرسورها

9 6 17 توانايي انتخاب‘ نصب‘ تست و تعمير انواع پمپها 3

17-1 آشنايي با انواع پمپها

17-2 آشنايي با طبقه بندي پمپها

17-3 آشنايي با عملكرد انواع پمپها

17-4 آشنايي با انواع روشهاي تست پمپها

17-5 آشنايي با انواع قطعات داخل و اجزاء پمپه

ا

17-6 آشنايي با روشهاي بازوبستن قطعات داخل پمپها و تعويض آنها

17-7 آشنايي با روشهاي عيب يابي و تعمير پمپها

17-8 آشنايي با نحوه نصب پمپها

17-9 شناسايي اصول نصب و تست و تعمير انواع پمپها

نام شغل: تعميركار چيلر تراكمي

( اهداف و ريزبرنامه درسي (براساس كاربرگ شماره 6

زمان آموزش

شماره شرح

نظري عملي جمع

7 3 18 توانايي انتخاب‘ نصب ‘ تست و تعمير انواع الكتروموتورها 4

18-1 آشنايي با انواع الكتروموتورها

18-2 آشنايي با طبقه بندي الكتروموتورها

18-3 آشنايي با عملكرد انواع الكتروموتورها

18-4 آشنايي باانواع روشهاي تست الكتروموتورها

18-5 آشنايي با انواع قطعات داخل واجزاء الكتروموتورها

18-6 آشناييبا روشهاي باز وبستن قطعات داخل الكتروموتورها وتعويض آنها

18-7 آشنايي با روشهاي عيب يابي و تعمير الكتروموتورها

6 2 19 توانايي انتخاب‘ نصب و تست دستگاههاي اندازه گيري 4

19-1 آشنايي با انواع فشارسنج ها و نحوه تست و نصب آنها

19-2 آشنايي با انواع ترمومترها و نحوه تست و نصب آنها

19-3 آشنايي باانواع آمپرمترها و نحوه تست و نصب آنها

19-4 آشنايي با انواع ولتمترها و نحوه تست و نصب آنها

19-5 شناسايي اصول انتخاب و نصب و تست دستگاههاي اندازه گيري

20 توانايي انتخاب ‘ نصب و تست انواع كنترل كننده هاي چيلر

20-1 آشنايي با انواع ترموستات ها و نحوه عملكرد آن

نام شغل: تعميركار چيلر تراكمي

( اهداف و ريزبرنامه درسي (براساس كاربرگ شماره 6

زمان آموزش

شماره شرح

نظري عملي جمع

20-2 آشنايي با انواع آنتي فريزها و نحوه عملكرد آن

20-3 آشنايي با انواع (هاي پرشر) كنترل و نحوه عملكرد آن

20-4 آشنايي با انواع (لوپرشر) كنترل و نحوه عملكرد آن

20-5 آشنايي با انواع (اويل پرشر) كنترل و نحوه عملكرد آن

20-6 آشنايي با انواع لول سويچ كنترل و نحوه عملكرد آن

20-7 آشنايي باانواع فلوسوييچ و نحوه عملكرد آن

20-8 آشنايي باانواع فلوترسويچ ونحوه عملكرد آن

20-9 آشنايي با انواع شيرهاي اطمينان و نحوه عملكرد آن

20-10 آشنايي با انواع سلونوئيدوالو و نحوه عملكرد آن

20-11 آشنايي با اكسپانشن والو و نحوه عملكرد

20-12 شناسايي اصول انتخاب و تست و نصب انواع كنتركننده هاي چيلر

21 توانايي بررسي عملكرد مدارات برقي چيلر تراكمي ‘ عيب

يابي و تعمير آن

21-1 آشنايي با انواع مدار راه اندازي كمپرسورها

21-2 آشنايي با مدار نحوه قرارگيري لوپرشر

21-3 آشنايي بامدار نحوه قرارگيري هاي پرشر كنترل

21-4 آشنايي با مدار نحوه قرارگيري اويل پرشر كنترل

21-5 آشنايي با مدار نحوه قرارگيري سلونوئيدوالو

نام شغل: تعميركار چيلر تراكمي

( اهداف و ريزبرنامه درسي (براساس كاربرگ شماره 6

زمان آموزش

شماره شرح

نظري عملي جمع

21-6 آشنايي با مدار نحوه قرارگيري انواع ترموستات ها

21-7 آشنايي بامدار نحوه قرارگيري آنتي فريز

21-8 آشنايي با مدار اينترلاك

21-9 آشنايي با مدارمحاظ موتور

21-10 آشنايي با مدار سربندي موتور

21-11 آشنايي با عملكرد مدارهاي فرمان و قدرت چيلر تراكمي

21-12 آشنايي با عيب يابي مدارهاي فرمان و قدرت چيلر تراكمي

21-13 آشنايي باانواع مدارهاي برنامه ريز (پروگرامر)

12-14 آشنايي با برنامه نويسي پروگرامرها

12-15 شناسايي اصول عيب يابي مدارهاي فرمان و قدرت چيلر تراكمي

22 توانايي برنامه نويسي كنترل كننده هاي قابل برنامه ريز در

22-1 آشنايي با الگوريتم برنامه نويسي

22-2 آشنايي با دياگرام ها و فلوچارت هاي برنامه نويسي

22-3 آشنايي با مدارهاي منطقي و ديجيتال

22-4 آشنايي با زبان برنامه نويسي سطح بالا و سطح پايين

22-5 آشنايي با زبان برنامه ماشين

22-6 آشنايي با مدارات ميكروكنترولرها و ميكروپروسسورها

22-7 آشنايي بامدارات واسطه

22-8 آشنايي با انواع رله هاي برنامه ريز تابع فشار و دما

نام شغل: تعميركار چيلر تراكمي

( اهداف و ريزبرنامه درسي (براساس كاربرگ شماره 6

زمان آموزش

شماره شرح

نظري عملي جمع

22-9 شناسايي اصول برنامه نويسي انواع كنترل كننده هاي قابل برنامه ريز در

سردكننده ها

16 10 23 توانايي انتخاب ‘ نصب و تست انواع مبدلهاي حرارتي 6

23-1 آشنايي با مبدلهاي آبي – آبي

23-2 آشنايي با مبدلهاي گازي – گازي

23-3 آشنايي با مبدلهاي آبي – گازي

23-4 آشنايي با نحوه اتصال لوله هاي مسي به شيتها

23-5 آشنايي باانواع كندانسور و نحوه تست آنها

23-6 آشنايي با انواع اواپراتور و نحوه تست آنها

23-7 شناسايي اصول انتخاب‘ نصب و تست هيت ايكس چنجرها

18 12 24 توانايي انتخاب‘ نصب ‘ تعمير و تست انواع شيرها 6

24-1 آشنايي با انواع شيرهاي آب

24-2 آشنايي با انواع شيرهاي گاز

24-3 آشنايي باانواع شيرهاي برقي

24-4 آشنايي با انواع شيرهاي موتوري

24-5 آشنايي با عملكرد انواع شيرها وروشهاي تست آنها

24-6 آشنايي با انواع شيرهاي فشارشكن

نام شغل: تعميركار چيلر تراكمي

( اهداف و ريزبرنامه درسي (براساس كاربرگ شماره 6

زمان آموزش

شماره شرح

نظري عملي جمع

24-7 آشنايي با وظايف انواع شيرهاي مبرد در مدارهاي مختلف چيلر تراكمي

18 12 25 توانايي انتخاب‘ نصب و تست انواع فيلتر و صافي ها 6

25-1 آشنايي با انواع و عملكرد فيلترها

25-2 آشنايي با انواع صافي هاي هوا و گاز

25-3 شناسايي اصول سرويس و شستشوي انواع صافيها

25-4 آشنايي با انواع رطوبت گيرها خشك كن ها

25-5 آشنايي با سليكاژل

25-6 آشنايي با فيلتر دراير

25-7 آشنايي با كردرايرها

25-8 آشنايي با نحوه انتخاب فيلتر درايرها

25-9 شناسايي زمان تعويض فيلتر دراير

25-10 آشنايي با طريقه تعويض و نصب فيلتر دراير (كردراير)

25-11 شناسايي اصول انتخاب و تعويض فيلتر دراير (كردراير)

25-12 آشنايي با انواع صافي هاي آبي و عملكرد آنها

25-13 آشنايي با نحوه تست صافيها

25-14 آشنايي با نحوه تعويض و نصب وشستشوي صافيها

25-15 آشنايي باانتخاب صافيها

25-16 شناسايي اصول انتخاب و تعويض و شستشوي صافيهاي آبي

22

نام شغل: تعميركار چيلر تراكمي

( اهداف و ريزبرنامه درسي (براساس كاربرگ شماره 6

زمان آموزش

شماره شرح

نظري عملي جمع

10 6 26 توانايي انتخاب و نصب وسرويس منبع انبساط 4

26-1 آشنايي با تغييرات دما و حجم مايعات

26-2 آشنايي با انواع منابع انبساط و نحوه عملكرد آنها

26-3 آشنايي با عملكرد ‘ تعويض ‘ تنظيم شير فلوتر

26-4 آشنايي با نحوه شستشوي و سرويس منبع انبساط

26-5 آشنايي با نحوه انتخاب منبع انبساط

26-6 شناسايي اصول انتخاب و نصب و سرويس منبع انبساط

9 6 27 توانايي انتخاب و نصب و سرويس و نگهداري دستگاه سختي گير آب 3

27-1 آشنايي با املاح و سختي آب و رسوبات ناشي آز آن

27-2 آشنايي با روشهاي مختلف گرفتن سختي آب

27-3 آشنايي با روشهاي مختلف تست سختي آب

27-4 آشنايي با انواع دستگاههاي سختي گير آب و عملكرد آنها

27-5 آشنايي با شستشو واحياء دستگاههاي سختيگير رزيني

35 25 28 توانايي انتخاب ‘نصب‘ تعمير و تست برجهاي خنك كن 10

28-1 آشنايي با انواع برجهاي خنك كن

28-2 آشنايي با دمنده ها وبلورهاي برج خنك كن

نام شغل: تعميركار چيلر تراكمي

( اهداف و ريزبرنامه درسي (براساس كاربرگ شماره 6

زمان آموزش

شماره شرح

نظري عملي جمع

28-3 آشنايي با گيربكس هاي برج خنك كن

28-5 آشنايي با برجهاي خنك كن فابر گلاسي

28-6 آشنايي باانواع آب نازلهاي آب پاش

28-7 آشنايي با انواع پكينگهاي آب پخش كن

28-8 آشنايي با نحوه شستشوي برجهاي خنك كن

28-9 آشنايي باتعمير وسرويس برجهاي خنك كن

28-10 آشنايي با نحوه بلودان كردن برجهاي خنك كن

28-11 آشنايي با تنظيم شير فلوتر برج خنك كن

28-12 آشنايي با انتخاب برج خنك كن براي چيلر تراكمي

28-13 آشنايي با تست و راه اندازي برج خنك كن

28-14 شناسايي اصول انتخاب ‘ نصب وراه اندازي وتست ‘ سرويس ‘ تعمير

برجهاي خنك كن

8 6 29 توانايي انجام انواع عايقكاري 2

29-1 آشنايي با مواد و مقاومت آنها در برابر انتقال حرارت

29-2 آشنايي با انواع عايقهاي حرارتي و كاربرد آنها

29-3 آشنايي با انواع فومها و نحوه بكارگيري آنها در عايقكاري

29-4 آشنايي با انواع فلكسها و نحوه بكارگيري آنها در عايقكاري

29-5 آشنايي با انواع پشم شيشه و پشم سنگ و نحوه بكارگيري در عايقكاري

29-6 آشنايي با انواع فويلها و نحوه بكارگيري در عايقكاري

نام شغل: تعميركار چيلر تراكمي

( اهداف و ريزبرنامه درسي (براساس كاربرگ شماره 6

زمان آموزش

شماره شرح

نظري عملي جمع

29-7 آشنايي با نحوه عايقكاري لوله ها

29-8 آشنايي با نحوه عايقكاري مبدلها برودتي

17 13 30 توانايي سرويس و شستشوي اجزاء چيلر 4

30-1 آشنايي باانواع شوينده ها

30-2 آشنايي با انواع اسيدها و خواص آنها

30-3 آشنايي باانواع رسوبات

30-4 آشنايي با انواع ابزارهاي شستشو

30-5 آشنايي با حوادث و مضرات شوينده ها

30-6 آشنايي با رعايت موارد ايمني در استفاده باشوينده ها

30-7 آشنايي با مواد نگهدارنده

30-8 آشنايي با مواد خنثي كننده

30-9 آشنايي با مواد و ابزارهاي خشك كننده

30-10 آشنايي با مواد تست كننده اسيدها و بازها

30-11 آشنايي با مقاومت انواع فلزات در برابر خورندگي انواع اسيدها

30-12 شناسايي اصول رعايت مواردايمني استفاده از اسيدها و شوينده ها

30-13 آشنايي با نحوه شستشوي كندانسور چيلر آبي

30-14 آشنايي با نحوه شستشوي كمپرسور

30-15 آشنايي با نحوه شستشوي داخل لوله هاي اواپراتور چیلر

30-16 آشنايي با نحوه شستشوي فيلترها و صافيهاي كمپرسور

نام شغل: تعميركار چيلر تراكمي

( اهداف و ريزبرنامه درسي (براساس كاربرگ شماره 6

زمان آموزش

شماره شرح

نظري عملي جمع

30-17 آشنايي با نحوه شستشوي پشت لوله هاي كندانسور

30-18 شناسايي اصول شستشو و سرويس قطعات چيلر

12 8 31 توانايي تست و نشتيابي انواع مدارهاي چيلر تراكمي 4

31-1 آشنايي با تست اتصالات ماسوره اي

31-2 آشنايي با تست اتصالات جوشي

31-3 آشنايي با تست اتصالات فلنچي

31-4 آشنايي با تست اتصالات دنده اي

31-5 آشنايي با تست ظروف بسته با فشار ازت

31-6 آشنايي با انواع اسپريهاي نشتياب و نحوه كار با آنها

31-7 آشنايي با انواع مايعات نشتيابي

31-8 آشنايي با نشتياب هاليد و نحوه كار با آنها

31-9 آشنايي با انواع نشتياب الكترونيكي و نحوه كار با آنها

31-10 آشنايي با طرق مختلف تست و نشتيابي مدارات چيلر تراكمي

31-11 شناسايي اصول تست ونشتيابي انواع مدارات چيلر تراكمي

32 توانايي شارژ ‘ تخليه‘ جمع آوري ‘ جايگزيني انواع مبرد در

چيلرهاي تراكمي

32-1 آشنايي با انواع مبردها

آشنايي با مبردهاي مخرب لايه اوزن و گاز كلر چیلر :

32-3 آشنايي بامبردهاي غيرمخرب

32-4 آشنايي با قوانين حفاظت از لايه ازون

32-5 آشنايي با انواع مبردهاي فريوني و فرمول و كاربردآنها

32-6 آشنايي با مبردهاي فريوني بلند (مركب)

32-7 آشنايي با جداول فشار دما و سيكل كار انواع مبردهاي فريوني

32-8 آشنايي باموارد ايمني كار با مبردهاي فريوني

32-9 شناسايي اصول موارد ايمني در كار با مبردهاي فريوني

32-10 آشنايي با تجهيزات جمع آوري مبرد و نحوه كار با آنها

32-11 آشنايي با ظروف نگهداري مبردهاي فريوني

32-12 آشنايي باانواع پمپ وكيوم و نحوه كار با آنها

32-13 آشنايي با گيج منيفولد دوقلو و نحوه كار باآن

32-14 آشنايي با تجهيزات جانبي پمپ وكيوم

32-15 آشنايي با وكيوم مدارات مختلف سيكل تراكمي چيلر

32-16 آشنايي با تست نشتي با گيج وكيوم در حالت خلاء

32-17 آشنايي با تجهيزات شارژ مبرد

32-18 آشنايي با نحوه كار با انواع ترازوي مبردها

32-19 آشنايي با انواع سايد گلاس شارژ و نحوه كار با آنها

32-20 آشنايي با روشهاي تعيين مقدار مبرد موردنياز در سيستم

32-21 آشنايي با نحوه شارژ مبرد درحالت گاز

32-22 آشنايي با نحوه شارژ مبرد در حالت مايع

32-23 آشنايي با جايگزيني مبردهاي غيرمخرب با مبرد مخرب

نام شغل: تعميركار چيلر تراكمي

( اهداف و ريزبرنامه درسي (براساس كاربرگ شماره 6

زمان آموزش

شماره شرح

نظري عملي جمع

32-25 آشنايي با تجهيزات مبردهاي فريوني غيرمخرب

32-26 آشنايي با دراير مخصوص فريونهاي غيرمخرب

32-27 آشنايي با روغن مخصوص فريون غيرمخرب

32-28 آشنايي با شستشوي داخلي مدار مبرد در چيلر (لوله هاي ‘ كمپرسور ‘

اواپراتور‘ كندانسور و....)

32-29 شناسايي اصول شارژ ‘ تخليه و جمع آوري و جايگزيني انواع مبرد در چيلر

تراكمي

6 4 33 توانايي تعويض و شارژ روغن كمپرسورهاي چيلر 2

33-1 آشنايي با اصطكاك و آثار آن

33 آشنايي با انواع روانسازها -2

33 آشنايي با انواع روغنهاي روانساز -3

33 آشنايي با انواع روغنهاي كمپرسورها -4

33 -5 آشنايي با انواع روغنهاي سازگار بامبردهاي فريوني

33 -6 آشنايي با ميل جذب ر طوبت توسط روغنهاي كمپرسورها وخواص

فيزيكي و شيميايي آنها

33 -7 آشنايي با نحوه تست روغنهاي كمپرسور مبرد

33 آشنايي با نحوه تخليه روغن كمپرسور -8

33 -9 آشنايي با نحوه تميز و پاك كردن روغن از روي قطعات داخلي كمپرسور

و مدارهاي مبرد

نام شغل: تعميركار چيلر تراكمي

( اهداف و ريزبرنامه درسي (براساس كاربرگ شماره 6

زمان آموزش

شماره شرح

نظري عملي جمع

33-10 آشنايي با نحوه شستشوي و سرويس صافي روغن كمپرسور

33-11 آشنايي با نحوه سرويس اويل پمپ دركمپرسور

33-12 آشنايي با نحوه انتخاب و تعيين نوع و مقدار روغن براي كمپرسور

33-13 آشنايي با نحوه شارژ روغن كمپرسور

33-14 شناسايي اصول شارژ و تعويض روغن كمپرسورهاي چيلر

17 12 34 توانايي انتخاب و نصب چيلر تراكمي 5

34-1 آشنايي با انواع چيلرها

34-2 آشنايي با انواع چيلرهاي تراكمي

34-3 آشنايي با سازندگان چيلر تراكمي و مدلهاي توليد آنها

34-4 آشنايي با ظرفيت چيلرهاي تراكمي

34-5 آشنايي با نوع كاربري چيلر در پروژه (تج اري‘ مسكوني ‘ بيمارستان ‘

آموزشي و...)

34-6 آشنايي با بررسي فضاهاي موتورخانه و حجم وابعاد چيلر

34 -7 آشنايي با ارتباطات چيلر تراكمي با ساير تجهيزات موتورخانه

34 -8 آشنايي با مشخصات فيزيكي چيلر تراكمي

34 آشنايي با كاتالوگها و مانوئال ها و نقشه هاي چيلر -9

34-10 آشنايي با فوندانسيون چيلرهاي تراكمي و نحوه اجراي آن

34-11 آشنايي با لوله كشي چيلر و اتصالات جانبي و نحوه اجراي آن

34-12 آشنايي با سيم كشي و كابل كشي سيستم هاي الكتريكي چيلر و نحوه

اجراي آنها

نام شغل: تعميركار چيلر تراكمي

( اهداف و ريزبرنامه درسي (براساس كاربرگ شماره 6

زمان آموزش

شماره شرح

نظري عملي جمع

34-13 آشنايي با نصب تابلوي چيلر واتصالات مربوطه

34-14 شناسايي اصول انتخاب و نصب چيلر تراكمي

35 توانايي بررسي عملكرد چيلر و تهيه برنامه و چك

ليست هاي نگهداري

35-1 آشنايي با سيكلهاي كاري چيلرهاي تراكمي

35-2 آشنايي با نقاط بحراني چيلر تراكمي

35-3 آشنايي با نقاط مجاز عملكردهاي مختلف چيلر تراكمي

35-4 آشنايي با عملكردهاي كليه قطعات چيلر تراكمي

35-5 شناسايي اصول بررسي عملكرد چيلر تراكمي

35-6 آشنايي با هزينه هاي تعميرات چيلر تراكمي

35-7 آشنايي با نت و جداول آن

35-8 آشنايي با چك ليست هاي نگهداري و نحوه استفاده و بهره برداري از آن

35-9 آشنايي با انواع برنامه هاي نگهداري وتهيه آن براي چيلر تراكمي

35-10 آشنايي با زمانها و مراحل سرويس كليه قطعات چيلر

35-11 آشنايي با انبار قطعات و ابزار

35-12 آشنايي با شيوه هاي مختلف كنترل برنامه نگهداري

35-13 شناسايي اصول تهيه چك ليستها و برنامه نگهداري چيلر تراكمي

نام شغل: تعميركار چيلر تراكمي

( اهداف و ريزبرنامه درسي (براساس كاربرگ شماره 6

زمان آموزش

شماره شرح

نظري عملي جمع

18 10 36 توانايي تست و راه اندازي چيلر تراكمي 8

36-1 آشنايي با چك ليست هاي تست

36-2 آشنايي با كاتالوگ و راهنماهاي تست و كميت هاي مجاز چيلرهاي

تراكمي (ماكزيمم و مينيمم)

36-3 آشنايي با تجهيزات تست و اندازه گيري

36-4 آشنايي با نحوه تست فشار نقاط مختلف چيلر تراكمي

36-5 آشنايي با نحوه تست كليه اتصالات الكتريكي

36-7 آشنايي با نحوه تست جريان الكتريكي چيلر تراكمي

36-8 آشنايي با نحوه تست دماي نقاط مختلف چيلر

36-9 آشنايي با نحوه تست بار برودتي چيلر تراكمي

36-10 آشنايي با نحوه تست نشتي چيلر تراكمي (مبرد و آب )

36-11 آشنايي بانحوه تست دبي جريان آب در اواپراتور و كندانسور

36-12 آشنايي با نحوه تست و كاليبره كردن لوازم كنترلي و حفاظتي

36-13 آشنايي با مراحل راه اندازي چيلر تراكمي

36-14 آشنايي با استارت كردن تكي مدارات

36-15 آشنايي با استارت كردن كليه مدارات

36-16 آشنايي با نحوه افزايش وكاهش بار چيلر تراكمي

36-17 آشنايي بانحوه تنظيمات جهت بار نرمال

36-18 شناسايي اصول تست و راه اندازي چيلر

- بازدید: 2739

- نوشته شده توسط Super User

- دسته: مقالات

تعریف کلی سیستم تبرید : ( چیلر سردخانه کولر گازی و ... )

تبرید عبارت است از جذب حرارت از یک سیال و دفع آن به سیال دیگر )سیال می تواند هوا یا آب ویا

هر نوع گاز یا مایع دیگر باشد(. در کلیه سیستمهای تبرید حفظ سرما مستلزم جذب حرارت ازموادی با

درجه حرارت کمتر و خارج کردن این حرارت به محیطی با درجه حرارت بالاتر می باشد.

الف(مواد غذایی

• نگهداری مواد غذایی

• منجمد کردن مواد غذایی مثل گوشت

• پاستوریزه کردن و نگهداری شیر وبستنی

ب( صنایع شیمیایی

• تقطیر گازها

• رطوبت گیری از هوا

• نگهداری مایع در فشار کم

• دفع حرارت در تحولات شیمیایی

ج(استفاده در تهویه ساختمانها

چیلر

سردخانه

کولر گازی

ایرواشر

بطور کلی سرما را به سه طریق می توان تولید نمود:

الف – سیستم تبخیری

ب- سیستم تراکمی

ج-سیستم جذبی

سیستم تبخیری:

سیستم تبخیری به دلیل کم خرج بودن و عملکرد ساده ای که دارد در مناطق خشک به عنوان سیستمی

محبوب با راندمان نسبت ا خوبی شناخته می شود .

سیكل تبرید كارنو :

تحولات سیکل تبرید کارنو به ترتیب زیر است:

1 (مرحله تراکم آدیاباتیک

2 (مرحله دفع حرارت در درجه حرارت ثابت

3 (مرحله انبساط آدیاباتیک

4 ( مرحله جذبحرارت در درجه حرارت ثابت

سیستم تراکمی:

اصول کار سیستم های تراکمی و یا به عبارتی ماشین های مبرد تراکمی مثل چیلر و سردخانه بدین صورت است که

مقداری کار در کمپرسور به سیستم داده می شود ،کمپرسور سیال مبرد را متراکم نموده و سیال که

در اثر افزایشفشار به صورت گاز داغ می باشد در کندانسور حرارت خود را به محیط پسمی دهد

و پساز عبور از شیر انبساط وارد اواپراتور شده و در اثر مکشو ازدیاد حجم تبخیر شده ، حرارت

محیط اطراف را کسب می کند و درنتیجه هوای اطراف اواپراتور سرد می شود.

اجزای سیكل تبرید تراكمي :

تمام سیستم های تبرید تراکمی که

جهت ایجاد سرما بکار گرفته می شوند

از چهار قسمت اصلی تشکیل شده اند.

این چهار قسمت عبارتند :

• کمپرسور

• کندانسور

• شیر انبساط

• اواپراتور

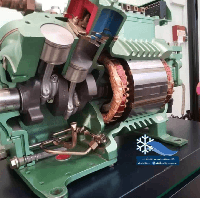

کمپرسور :

کمپرسورها در واقع قلب یک سیستم تبرید چثل چیلر هستند کمپرسورها بسیار متنوع و هر کدام برای

نوعی از دستگاه های تبرید طراحی شده اند.متداولترین کمپرسورها که در صنعت تبرید مورد

استفاده قرار می گیرند عبارتند از :

• کمپرسورهای پیستونی

• کمپرسورهای دوار

• کمپرسورهای پیچی

• کمپرسور حلزونی

• کمپرسورهای گریز از مرکز

کمپرسورهای پیستونی :

کمپرسورهای پیستونی ساختار و عملکردی مشابه موتورهای احتراق داخلی دارد با این تفاوت که

در آنها سیستم جرقه و سوختوجود ندارد

کمپرسورهای دوار :

در این کمپرسور عمل تراکم در اثر حرکت دورانی روتور نسبت به اتاقک تراکم یا سیلندر انجام می گیرد

کمپرسورهای پیچی :

با توجه به پیشرفت های حاصل شده در کمپرسورهای پیچی طی سالهای اخیر ، استفاده از آنها در

در صنعتتهویه مطبوع و صنایع تبرید نیمه سنگین ، بسیار متداول گردیده است.

کمپرسورهای حلزونی :

کمپرسورهای پیستونی ساختار و عملکردی مشابه موتورهای احتراق داخلی دارد با این تفاوت که

در آنها سیستم جرقه و سوختوجود ندارد

کمپرسورهای سانتریفیوژ :

اساس کار این نوع کمپرسورها بر اساس نیروی گریز از مرکز است و برای ظرفیت های بالا

استفاده می شود.

اواپراتورهای قابل استفاده در سردخانه و چیلر :

اواپراتور در حقیقت یک مبدل حرارتی است که در اثر تبخیر ماده مبرد در داخل آن حرارت از

محیط سردگرفته می شود. از نظر ساختمان اواپراتورها به سه دسته تقسیم بندی می شوند

کندانسور های قابل استفاده در سردخانه و چیلر :

کندانسورها یا دستگاهای تقطیر کننده ماده مبرد ، بعد از کمپرسور قرار گرفته و گاز مبرد پس از

ورود به این دستگاه تبادل حرارت کرده و تقطیر می گردد . کندانسورها به سه دسته تقسیم بندی می شوند :

. 1 کندانسور آبی

. 2 کندانسورهوایی

. 3 کندانسور تبخیری

- بازدید: 4504